Keramische druksensoren zijn essentieel geworden in veel industriële en alledaagse toepassingen. Of u nu in de medische sector, de auto-industrie of zelfs de lucht- en ruimtevaart werkt, deze sensoren bieden betrouwbare, nauwkeurige metingen, zelfs in extreme omgevingen. Hun unieke keramische samenstelling, samen met verschillende technologische verbeteringen, geeft ze een voorsprong op veel andere sensortypen.

Catalogus

Voordelen en toepassingen van keramische druksensoren in de moderne industrie

Keramische druksensoren zijn in diverse industrieën uitgegroeid tot kritische componenten vanwege hun uitzonderlijke duurzaamheid, precisie en aanpassingsvermogen. Deze sensoren maken gebruik van de unieke eigenschappen van geavanceerde keramiek, zoals aluminiumoxide en zirkoniumoxide, om betrouwbare prestaties te leveren in omgevingen waar traditionele, op metaal gebaseerde sensoren falen. Van lucht- en ruimtevaart tot biomedische toepassingen bieden keramische druksensoren voordelen zoals stabiliteit bij hoge temperaturen, chemische bestendigheid en langdurige kalibratieretentie. Dit rapport onderzoekt de werkingsprincipes, technologische innovaties en praktische implementaties van keramische sensoren en biedt bruikbare inzichten voor ingenieurs en inkoopspecialisten. Door recente ontwikkelingen op het gebied van capacitieve en piëzoresistieve keramische sensorontwerpen te analyseren, voorziet dit artikel lezers van de kennis om de sensorselectie te optimaliseren voor zware operationele omstandigheden, terwijl de meetnauwkeurigheid behouden blijft.

Fundamentele principes van de werking van keramische druksensoren

Piëzo-elektrische en capacitieve detectiemechanismen

Keramische druksensoren werken voornamelijk via twee mechanismen: de piëzo-elektrisch effect En capacitieve detectie. In piëzo-elektrische keramiek zoals loodzirkonaat-titanaat (PZT) veroorzaakt de uitgeoefende druk vervorming van het kristalrooster, waardoor een proportionele elektrische lading wordt gegenereerd1. Deze lading hoopt zich op op de elektrodeoppervlakken en wordt via geïntegreerde ladingsversterkers omgezet in meetbare spanningssignalen. Capacitieve ontwerpen, zoals die waarbij aluminiumoxidesubstraten worden gebruikt, meten veranderingen in de opening tussen een vervormd keramisch diafragma en een vaste elektrode, waarbij capaciteitsvariaties drukverschillen weerspiegelen.

De piëzo-elektrische benadering blinkt uit in dynamische drukmeetscenario's, zoals bewaking van verbrandingskamers, waarbij snelle drukschommelingen een hoogfrequente respons vereisen. Capacitieve ontwerpen bieden daarentegen superieure stabiliteit voor statische drukmetingen in toepassingen zoals hydraulische systemen. Moderne op MEMS gebaseerde keramische sensoren combineren beide principes en integreren piëzoresistieve rekstrookjes op dunne-film keramische diafragma's om een nauwkeurigheid van ± 0,1% op volledige schaal te bereiken

Materiaalvoordelen van keramische substraten

Thermische en chemische stabiliteit

Aluminiumoxide (Al₂O₃) keramiek domineert de productie van druksensoren vanwege hun uitzonderlijke thermische eigenschappen. Met een thermische uitzettingscoëfficiënt (CTE) van 7,2 × 10⁻⁶/°C (20-1000°C bereik) behouden aluminiumoxidesubstraten maatvastheid over industriële temperatuurbereiken (-40°C tot 300°C). Dit minimaliseert de temperatuurgeïnduceerde meetafwijking in vergelijking met roestvrij staal (CTE: 17,3 × 10⁻⁶/°C).

Chemische resistentie ontstaat door keramiek’ covalente atomaire bindingsstructuur. Sensoren van aluminiumoxide zijn bestand tegen langdurige blootstelling aan:

pH 0-14 oplossingen (exclusief fluorwaterstofzuur)

Gechloreerde koolwaterstoffen bij 150°C

Zwavelhoudende gasstromen tot 400°C

Deze duurzaamheid maakt inzet mogelijk in katalytische krakers van olieraffinaderijen en farmaceutische reactorvaten waar metalen sensoren snel zouden corroderen.

Nauwkeurigheid prestatiestatistieken

Kalibratie en stabiliteit op lange termijn

Hoogwaardige keramische druksensoren bereiken een nauwkeurigheid van ±0,25% FS (volledige schaal) via lasergetrimde dikkefilmweerstanden en geavanceerde ASIC's voor signaalconditionering. Het Winsen WPah01-model vertoont een niet-lineariteit van 0,1% over het bereik van 0-30 bar, waardoor de kalibratiestabiliteit binnen ±0,05% FS/jaar blijft bij continu gebruik bij 150°C

Sleutelfactoren die de nauwkeurigheid beïnvloeden:

Diafragmadikte: 0,2 mm aluminiumoxide membranen bieden optimale afbuigingsgevoeligheid en zijn bestand tegen breuk (barstdruk >10× nominale capaciteit)

Schrijnwerktechnieken: Glasfritverlijming zorgt voor hermetische afdichtingen met lekpercentages <1×10⁻⁹ mbar·L/s, voorkomt het binnendringen van media

Temperatuurcompensatie: On-chip Pt1000 RTD's maken realtime thermische foutcorrectie mogelijk

Casestudies over industriële toepassingen

Upstream-monitoring van olie en gas

In onderzeese kerstboominstallaties meten keramische capacitieve Wika-sensoren (model C-10) op betrouwbare wijze de putmonddruk tot 15.000 psi bij een zeewatertemperatuur van 175 °C. De aluminiumoxide-sensorelementen zijn bestand tegen verbrossing van waterstofsulfide en zanderosie, waardoor MTBF wordt bereikt >250.000 uur bij BP-implementaties op de Noordzee

Optimalisatie van turbocompressoren voor auto's

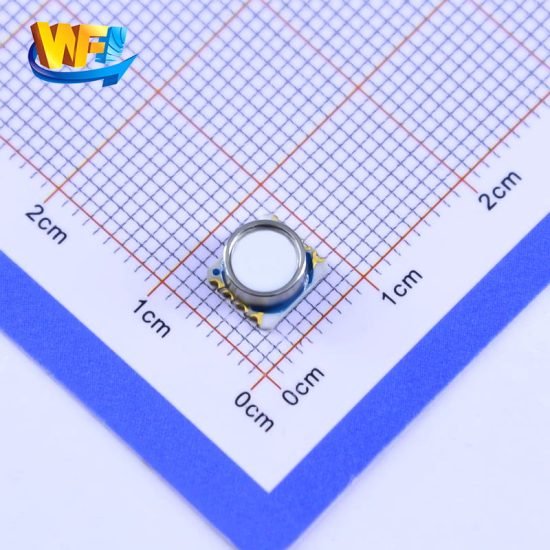

Op MEMS gebaseerde piëzoresistieve keramische sensoren (bijv. WF5803C) bewaken de turbodruk met responstijden van 2 ms. De yttriumoxide-gestabiliseerde zirkoniumdiafragma's zijn bestand tegen uitlaatgastemperaturen van 220 °C en behouden een nauwkeurigheid van ±1 kPa over een bereik van 0-30 bar.

Selectiecriteria voor optimale prestaties

Milieucompatibiliteitsmatrix

| Parameter | Geschiktheid keramische sensoren | Vergelijking van metalen sensoren |

|---|---|---|

| Temperatuurbereik | -40°C tot +400°C | -20°C tot +150°C |

| Chemische weerstand | Uitstekend (pH 0-14) | Slecht (vereist coatings) |

| Schokken/trilling | 1000 g piekoverlevingsvermogen | 500 g piek |

| Mediacompatibiliteit | Alle niet-HF-vloeistoffen/gassen | Beperkt door membraanmateriaal |

Gegevensbronnen:

Voor toepassingen met hoge nauwkeurigheid specificeert u sensoren met:

NIST-traceerbare kalibratiecertificaten

Geïntegreerde temperatuurcompensatie

Media-geïsoleerde ontwerpen voor corrosieve vloeistoffen

Onderhouds- en kalibratieprotocollen

Veldkalibratieprocedure

Nulpuntaanpassing: Vacuümreferentie toepassen en offset aanpassen via HART-communicator

Spankalibratie: Gebruik een deadweight-tester om 90% FS-druk toe te passen

Linearisatie: Programmeer een 5-punts correctiecurve in de EEPROM van de sensor

Hysteresiscontrole: Cyclusdruk van 0 → 100% → 0 → 100% → 0, ter verificatie <00,05% afwijking

Goed onderhoud verlengt de service-intervallen tot meer dan 5 jaar bij niet-vervuilende toepassingen. Ultrasone reiniging (40 kHz, 30 W/L) verwijdert effectief de opbouw van deeltjes zonder keramische oppervlakken te beschadigen

Opkomende technologische ontwikkelingen

Draadloze MEMS-sensornetwerken

Recente prototypes van Honeywell combineren 2,4GHz Zigbee-transceivers met zelfaangedreven piëzo-elektrische keramische sensoren. Het oogsten van energie uit drukschommelingen (≥0,2 Hz) maakt batterijloze werking in pijpleidingbewakingsnetwerken mogelijk.

Gesinterd siliciumcarbide voor hoge temperaturen

SiC-keramische sensoren werken nu continu bij 600°C in GE’s H-Klasse gasturbines. De thermische geleidbaarheid van 4,5 W/m·K van het materiaal voorkomt door warmte veroorzaakte signaaldrift tijdens snelle belastingsveranderingen.

Conclusie

Keramische druksensoren lossen kritische meetuitdagingen in verschillende sectoren op door hun unieke combinatie van materiaaleigenschappen en geavanceerde signaalverwerking. Door het samenspel tussen de keramische samenstelling, de detectiemethodologie en de toepassingsomgeving te begrijpen, kunnen ingenieurs sensoren specificeren die langer meegaan dan traditionele technologieën, terwijl de precisie behouden blijft. De voortdurende ontwikkelingen op het gebied van draadloze connectiviteit en materialen met ultrahoge temperaturen beloven hun toepasbaarheid in de volgende generatie energiesystemen en industriële IoT-infrastructuur uit te breiden.

De bovenstaande introductie schetst slechts het oppervlak van de toepassingen van druksensortechnologie. We zullen doorgaan met het verkennen van de verschillende soorten sensorelementen die in verschillende producten worden gebruikt, hoe ze werken en hun voor- en nadelen. Als u meer informatie wilt over wat hier wordt besproken, kunt u de gerelateerde inhoud verderop in deze handleiding bekijken. Als u weinig tijd heeft, kunt u ook hier klikken om de details van deze handleidingen te downloaden Luchtdruksensorproduct PDF -gegevens.

Voor meer informatie over andere sensortechnologieën kunt u terecht Bezoek onze sensorenpagina.