In generale, prima dell’elaborazione digitale, sensori di pressione spesso descrivono caratteristiche come isteresi (pressione, temperatura), linearità, coefficiente di temperaturae altri parametri caratteristici nelle specifiche del prodotto. Tuttavia, dopo l'elaborazione digitale, i sensori o i trasmettitori di pressione in genere non descrivono più questi indicatori di parametri quando descrivono in dettaglio le caratteristiche del segnale di uscita; forniscono invece parametri generali di precisione della misurazione. Questa differenza non è dovuta al fatto che l’elaborazione digitale può eliminare caratteristiche come l’isteresi, ma perché dopo l’elaborazione digitale diventa difficile distinguere se determinate caratteristiche come l’isteresi sono causate dal segnale di misurazione dell’elemento sensore o dall’elaborazione stessa del firmware. Pertanto è generalmente più ragionevole combinare gli errori di misurazione causati da isteresi, caratteristiche di temperatura e processo di quantizzazione nelle specifiche finali di accuratezza della misurazione, errore e stabilità a lungo termine del prodotto.

Catalogare

Errori del sensore

Finché esisterà la misurazione, ci saranno inevitabilmente degli errori. Per applicazioni specifiche, anche se esistono errori, essi sono in un certo senso relativi. Finché l'errore rientra in un intervallo accettabile, può essere tollerato e gli utenti professionali generalmente seguono il principio di “sufficienza, quindi preferenza” quando si selezionano i sensori. Nelle applicazioni dei sensori di pressione, le caratteristiche che destano preoccupazione includono, ma non sono limitate a, quanto segue:

- Intervallo di misurazione della pressione: FSO-kPa (pressione differenziale/pressione statica, pressione relativa/pressione relativa sigillata, pressione assoluta)

· Errore di misurazione della pressione: ±kPa

· Risoluzione della misurazione: kPa/bit

· Tensione/corrente operativa

· Intervallo di temperatura di conservazione e funzionamento, mezzo di misura

· Caratteristiche di risposta alla pressione, ripetibilità, stabilità a lungo termine

Al di sotto di questi parametri di pressione si trova il nucleo o modulo del sensore che può convertire la pressione in un segnale elettrico. Esistono molteplici principi per misurare la pressione, ma non tutti i principi possono coprire tutti i tipi e gli intervalli di pressione. Questi principi includono:

- Piezoresistivo

- Film sottile polverizzato

- Risonante al silicio

- Capacitivo

- Corrente parassita

- Bilanciamento della forza, tubo Bourdon al quarzo fuso

- Estensimetro …

Di seguito è riportata una breve analisi degli errori per i sensori di pressione basati su piezoresistivo principio.

Figura-1: Da chip di silicio A varie applicazioni di imballaggio Di sensori di pressione piezoresistivi

Nella Figura 1 sono elencate diverse forme tipiche ampiamente utilizzate in vari campi basati su sensori di pressione piezoresistivi dagli stampi nudi a diversi tipi di imballaggio. Alcune tipologie di prodotto hanno solo l'imballo esterno; alcuni hanno uscite di segnale analogico all'interno dell'intervallo corrispondente che sono compensate in temperatura e calibrate per l'intercambiabilità; alcuni amplificano ulteriormente il segnale analogico; e altri eseguono l'elaborazione digitale prima dell'output. Esistono anche trasmettitori di pressione che, dopo la calibrazione digitale, utilizzano protocolli di interfaccia corrispondenti ampiamente applicati nell'industria, nonché moduli integrati che includono altri sensori come sensori di temperatura o gas per l'industria automobilistica, medica e altre. Inoltre, alcuni dispositivi utilizzano le caratteristiche di pressione del mezzo misurato per determinare altre quantità fisiche, ad esempio i sensori di flusso basati sul livello basso sensori di pressione differenziale utilizzato nei ventilatori.

In generale, prima dell’elaborazione digitale, sensori di pressione spesso descrivono caratteristiche come isteresi (pressione, temperatura), linearità, E coefficiente di temperatura nelle rispettive sezioni delle specifiche. Dopo l'elaborazione digitale, tuttavia, i sensori o i trasmettitori di pressione in genere non descrivono questi indicatori quando descrivono in dettaglio le caratteristiche del segnale di uscita, ma forniscono invece informazioni generali precisione della misurazione parametri. Questa differenza non è dovuta al fatto che l'elaborazione digitale può eliminare caratteristiche simili isteresi, ma perché dopo l'elaborazione digitale diventa difficile distinguere se le caratteristiche (ad esempio l'isteresi) sono causate dal segnale di misurazione dell'elemento sensore o dall'elaborazione stessa del firmware. Pertanto, gli errori di misurazione causati da isteresi e le caratteristiche della temperatura, insieme agli errori di quantizzazione, sono generalmente combinati nelle specifiche del prodotto finale precisione della misurazione, errore e stabilità a lungo termine.

Il condizionamento digitale spesso raramente risolve la simmetria del ponte del sensore. Se si considera l'effetto del offset distribuzione nel punto di carico zero di a sensore di pressione piezoresistivo sul guadagno del circuito di amplificazione front-end, nonché sull'impatto del successivo ADC sulla risoluzione del segnale effettivo (FSO) dovuto alle variazioni di guadagno, è necessario un approccio globale. Dopo l'elaborazione digitale, se non necessario, il offset viene calcolato dal punto zero specificato.

La compensazione e la calibrazione analogica, prima che l'ADC partecipi all'elaborazione, possono migliorare significativamente l'intercambiabilità del prodotto migliorando la simmetria (punto 0 offset uscita prossima a 0 V), sensibilità alla temperaturae la coerenza dell'output. Pertanto, entrambi i metodi hanno le loro caratteristiche. Nella successiva analisi degli errori dei sensori di pressione, verranno discussi solo i prodotti a pressione che sono stati sottoposti a compensazione della temperatura e calibrazione utilizzando reti di resistori, piuttosto che quelli dopo l'elaborazione digitale.

In base alle caratteristiche di sensori di pressione piezoresistivi, il trattamento degli errori si divide generalmente in due tipologie:

- Errori risarcibili (generalmente causati da effetti della temperatura e sono ripetibili)

- Errori non risarcibili (generalmente causati dalla pressione, dalla temperatura e dallo stress dell'imballaggio e non sono ripetibili)

Naturalmente, anche per la parte compensabile dell'errore, diversi metodi di compensazione possono ottenere diversi gradi di cancellazione dell'errore.

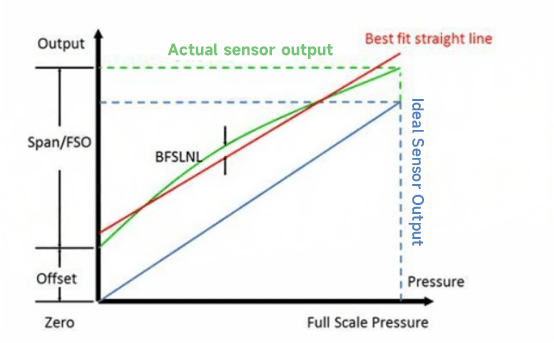

Figura-2: Confronto dell'output caratteristiche (verde) di un sensore di pressione piezoresistivo in a fisso temperatura con il sensore di pressione ideale produzione (blu)

Per la successiva analisi degli errori, la Figura-2 mostra le caratteristiche generali dell'output di a sensore di pressione piezoresistivo. I termini utilizzati nella figura sono i seguenti:

- Zero: Punto zero di riferimento ideale

- Offset: Deviazione effettiva dell'uscita a carico zero, ovvero la tensione di uscita quando viene applicato il carico zero

- UST: Uscita a fondo scala, la differenza nel segnale di uscita dalla pressione a fondo scala al punto zero

- BFSLNL: Non linearità relativa alla linea retta Best Fit

Caratteristiche del sensore e analisi degli errori

Successivamente, diamo uno sguardo dettagliato alla pressione media di 40 kPa sensore di pressione piezoresistivo dal marchio WF. Dopo l'imballaggio, la calibrazione e compensazione della temperatura utilizzando un modulo di pressione in acciaio inossidabile 316L, i parametri sono i seguenti:

I dati nella tabella (ad esempio ±1% FS, ecc.) rappresentano solitamente la precisione finale ottenuta “dopo calibrazione/compensazione”, che ha già corretto la maggior parte degli errori di temperatura ripetibili, errori di guadagno, polarizzazione dello zero, ecc. La vera deviazione "non calibrata" spesso tiene conto di vari tipi di dispersione tra cui il punto zero iniziale, la sensibilità, lo stress del pacchetto, ecc., che possono facilmente sommarsi a più di ±10% FS.

Il vero”non calibratoLa deviazione spesso tiene conto di vari tipi di dispersione, tra cui lo zero iniziale, la sensibilità, lo stress della confezione, ecc., che possono facilmente sommarsi a più del ±10% FS.

Pertanto, molti produttori elencano solo la precisione combinata calibrata o compensata (ad es. 1% FS, 2% FS) nel loro "specifiche finali” e non indicare direttamente nella scheda prodotto finale quanto Errore ±% FS IL "originale il” potrebbe avere.

Fattori che influenzano gli errori

Le influenze tipiche degli errori includono il riferimento errori di tensione, errori dell'amplificatore, errori del sensoree l'effetto di rumore sulla precisione della misurazione.

(1) Errore tensione di riferimento

La tensione di riferimento viene utilizzata per il confronto con il valore di misurazione effettivo, quindi il valore effettivo di questa tensione di riferimento è molto importante ed è necessaria una calibrazione periodica o una calibrazione software della tensione di riferimento per correggere questo errore di misurazione di base. Un coefficiente di temperatura di 100 ppm/°C tra 0°C e 25°C avrà un errore fino a 2500 ppm, o lo 0,25% dell'intervallo di fondo scala.

(2) Errore dell'amplificatore

Gli amplificatori operazionali possono introdurre errori dovuti alla deriva dello zero fuori fase e ad altri motivi. Amplificatore operazionale in ingresso del segnale del sensore che influenzerà la precisione della misurazione. Come i sensori di pressione, ad esempio i sensori di pressione, un segnale di fondo scala di 20 mV avrà un offset del 5%, ovvero una tensione di polarizzazione in ingresso di 1 mV. Questo errore di polarizzazione in ingresso può ridurre direttamente la precisione della misurazione, con una gamma dinamica sufficiente del convertitore A/D è possibile utilizzare un software per eliminare questo errore.

(3) Errore sensore

È improbabile che i sensori raggiungano uno stato ideale a causa dell'elaborazione e possono verificarsi errori. Potrebbe essere difficile correggere gli errori del sensore. Ad esempio, nel caso dei sensori di pressione, anche se sono calibrati linearmente durante il processo di produzione, la quantità di variazione nel fattore di scala di uscita tra i diversi dispositivi nell'applicazione è ancora elevata. La tensione di riferimento del sensore di pressione è solitamente generata dall'eccitazione, che produce un metodo di misurazione proporzionale attraverso un ponte di Whiston, che elimina in una certa misura l'errore di deriva, ma verrà comunque generata una tensione di polarizzazione perché i ponti non possono essere completamente simmetrici tra loro. Prendendo come esempio il sensore di pressione, l'offset di 1 sensore di bassa pressione, il suo errore di polarizzazione è in gran parte causato dall'asimmetria del ponte.

(4) Effetti del rumore

Il rumore ha molte fonti, incluso il rumore accoppiato proveniente dai circuiti logici digitali ad alta velocità vicini, alimentatori, motori dei ventilatori, elettrovalvole ed EMI RF. Il rumore può essere ridotto mediante un'adeguata progettazione della messa a terra, metodi di schermatura e layout della scheda. Inoltre, è possibile selezionare amplificatori operazionali che minimizzino il rumore introdotto e abbiano una larghezza di banda di guadagno sufficiente. Gli amplificatori operazionali possono essere valutati sulla base della quantità di rumore introdotto, che è determinata dalle misurazioni dei segnali su una larghezza di banda illimitata (larghezza di banda ampia) o una larghezza di banda definita.

Convertitori A/D

Quando si utilizza un convertitore A/D, il rumore di fondo è un fattore determinante per la precisione di misurazione disponibile. Quando un dispositivo è classificato per una risoluzione a 24 bit, la precisione effettiva raggiunta dal convertitore è solitamente inferiore a causa delle limitazioni causate dal rumore. È necessario fare una distinzione tra il bit effettivo e il valore di rumore molto basso, dove la specifica del bit effettivo viene calcolata dal valore RMS del livello di rumore e il valore di rumore molto basso si basa sul valore picco-picco, che in genere corrisponde fino a 6,6 volte il valore RMS statistico. Pertanto, la specifica di rumore molto basso indica la risoluzione effettiva del convertitore, che rimane stabile sui bit LSB al di sopra del rumore di fondo. È inoltre necessario prestare particolare attenzione alle limitazioni presenti nelle specifiche, come la tensione di riferimento e l'intervallo di ingresso, che possono variare da applicazione ad applicazione, e le promesse della scheda tecnica possono differire notevolmente dal rapporto effettivo.

Amplificatori operazionali

È difficile per un amplificatore ottenere un basso rumore e un guadagno elevato allo stesso tempo. È quindi necessario portare il livello di rumore dell'amplificatore nello stesso intervallo del suo errore. Tutti gli amplificatori a semiconduttore presentano un rumore 1/f, noto anche come rumore di sfarfallio, che è un fenomeno fondamentale dovuto al materiale. Contrariamente alla frequenza, al di sotto di uno specifico punto di flesso del rumore, la densità del rumore aumenta in modo esponenziale e diventa molto elevata alle basse frequenze. Pochi amplificatori possono realizzare questa combinazione di caratteristiche di basso rumore e alto guadagno in un singolo chip a basso costo.

Per ottenere basso rumore e guadagno elevato, è possibile progettare circuiti multiamplificatori ibridi, utilizzando una combinazione di amplificatori di ingresso con un'elevata impedenza di ingresso, circuiti di correzione degli errori di ingresso e un secondo (o terzo) amplificatore di compensazione per ottenere il guadagno desiderato. Gli amplificatori che si concentrano su un parametro spesso presentano seri problemi in altre aree.

Considerazioni finali

Ecco perché, nelle applicazioni pratiche, se acquistiamo direttamente un die nudo non calibrato O semplicemente confezionato sensore di pressione piezoresistivo e gestiamo noi stessi la progettazione del circuito e la compensazione della temperatura, potremmo trovarci di fronte a notevole compensazione iniziale. Tuttavia, se acquistiamo a compensato/calibrato digitalmente sensore di pressione o trasmettitore con compensazione incorporata, possiamo ottenere direttamente il errore complessivo più piccolo (come ±1% FS) indicato nella scheda tecnica.

L'introduzione di cui sopra scalfisce solo la superficie delle applicazioni della tecnologia dei sensori di pressione. Continueremo a esplorare i diversi tipi di elementi sensore utilizzati nei vari prodotti, come funzionano e i loro vantaggi e svantaggi. Se desideri maggiori dettagli su ciò che viene discusso qui, puoi consultare il contenuto correlato più avanti in questa guida. Se hai poco tempo, puoi anche fare clic qui per scaricare i dettagli di queste guide Dati PDF del sensore del sensore di pressione dell'aria.

Per ulteriori informazioni su altre tecnologie di sensori, per favore Visita la nostra pagina dei sensori.