Catalogare

L'impostazione scientifica degli intervalli di temperatura operativa del sensore influisce direttamente sulla stabilità delle prestazioni e sulla durata dell'apparecchiatura. Questo articolo spiega sistematicamente le basi fondamentali per la formulazione dell'intervallo di temperatura del sensore in quattro dimensioni: proprietà dei materiali, ambienti di applicazione, standard internazionali e test di affidabilità. Attraverso un'analisi approfondita dei requisiti applicativi pratici per dispositivi tipici come i sensori di pressione MEMS, chiarisce i requisiti differenziati di adattabilità della temperatura in diversi settori, fornendo quadri di riferimento standard pratici per ingegneri e decisori tecnici.

1. Le proprietà dei materiali determinano i limiti dell'intervallo di temperatura

Analisi di stabilità termica di materiali di elemento sensibile

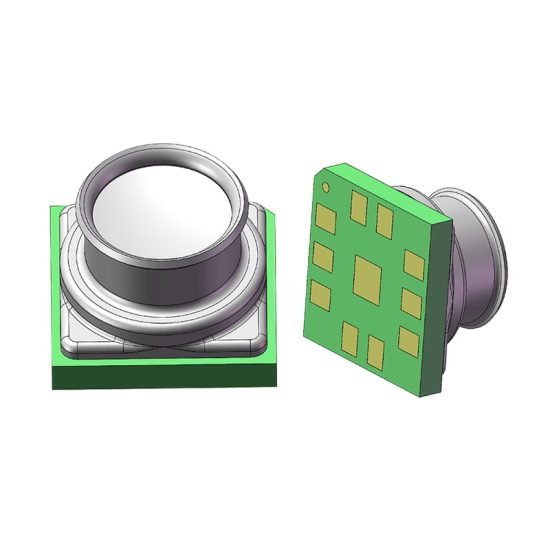

I materiali utilizzati negli elementi sensibili del nucleo del sensore determinano direttamente i limiti di tolleranza della temperatura. I materiali piezoresistivi a base di silicio, in quanto principali elementi sensibili dei sensori di pressione MEMS, mantengono strutture cristalline stabili nell'intervallo da -55°C a +125°C, oltre il quale si verifica un degrado irreversibile delle prestazioni. Gli estensimetri a film sottile in metallo funzionano tipicamente in ambienti industriali da -40°C a +85°C, mentre i materiali piezoelettrici ceramici possono resistere a intervalli di temperatura più ampi, con alcuni materiali ceramici ad alta temperatura che operano oltre i 200°C.

Requisiti di adattamento della temperatura per i materiali di imballaggio

I materiali di imballaggio non devono solo proteggere le unità sensibili interne ma anche mantenere l'integrità strutturale a temperature estreme. Le resine epossidiche termoindurenti sono ampiamente utilizzate negli imballaggi di sensori industriali convenzionali, con temperature di transizione vetrosa tipicamente intorno ai 120°C. Per le applicazioni ad alta temperatura, materiali ad alte prestazioni come la poliimmide e il polifenilene solfuro diventano le scelte preferite, in grado di resistere a temperature elevate e prolungate superiori a 150°C. Negli ambienti a bassa temperatura, la temperatura di infragilimento del materiale diventa una considerazione chiave, garantendo che i materiali di imballaggio mantengano una resistenza meccanica sufficiente alle temperature operative minime.

Compatibilità alla temperatura dei componenti del circuito

Anche i circuiti interni di condizionamento del segnale, i circuiti di compensazione e altri componenti elettronici all'interno dei sensori presentano limitazioni di temperatura. I circuiti integrati di livello commerciale funzionano tipicamente da 0°C a +70°C, i dispositivi di livello industriale si estendono da -40°C a +85°C, mentre i componenti di livello militare possono resistere a temperature estreme da -55°C a +125°C. Queste caratteristiche di temperatura dei componenti del circuito spesso diventano fattori limitanti per interi sistemi di sensori.

2. Requisiti di temperatura differenziati dell'ambiente applicativo

Requisiti di temperatura di automazione industriale

Negli ambienti di automazione industriale, i sensori devono affrontare sfide legate alla temperatura relativamente controllabile. Gli ambienti generali della linea di produzione vanno da -20°C a +70°C, ma processi speciali come la fusione ad alta temperatura e la produzione del vetro possono raggiungere centinaia di gradi a livello locale. Sono necessarie tecniche di installazione remota o di isolamento termico, posizionando i corpi dei sensori in ambienti relativamente moderati. Per le applicazioni di stoccaggio a freddo e di logistica della catena del freddo, i sensori devono garantire il normale funzionamento al di sotto di -40°C.

Sfide di temperatura estrema di Automotive Electronics

Gli ambienti automobilistici presentano le variazioni di temperatura più drammatiche nelle applicazioni dei sensori. I sensori MAP del vano motore, i sensori di pressione differenziale EGR e altri devono resistere a intervalli di temperatura da -40°C a +125°C o superiori. I sensori del sistema di monitoraggio della pressione degli pneumatici (TPMS) devono adattarsi ai cambiamenti di temperatura stagionali e resistere alle alte temperature locali dovute all'attrito degli pneumatici durante la guida ad alta velocità. I moderni design dei sensori automobilistici seguono in genere gli standard AEC-Q100 e AEC-Q103, garantendo affidabilità in varie condizioni climatiche globali.

Test di temperatura estrema delle applicazioni aerospaziali

Le applicazioni aerospaziali impongono ai sensori i requisiti di adattabilità della temperatura più severi. Gli ambienti ad alta quota possono raggiungere i -70°C, mentre le temperature nelle vicinanze del motore possono superare i 200°C. I sensori del carico utile satellitare devono inoltre resistere a cicli di temperatura estremi negli ambienti spaziali, saltando istantaneamente da +120°C nelle aree illuminate dal sole a -180°C nelle zone d'ombra. Tali applicazioni richiedono tipicamente tecniche specializzate di compensazione della temperatura e processi di materiali speciali.

3. Guida alle specifiche tecniche degli standard internazionali

Serie di standard di test ambientali IEC 60068

La serie IEC 60068 della Commissione Elettrotecnica Internazionale fornisce una guida autorevole per i test di temperatura dei sensori. La norma IEC 60068-2-1 specifica le procedure standard per i test a bassa temperatura, inclusi il pretrattamento, l'impostazione delle condizioni di test e la valutazione delle prestazioni. La norma IEC 60068-2-2 corrisponde alle specifiche dei test ad alta temperatura, mentre la norma IEC 60068-2-14 affronta specificamente i test dei cicli di temperatura. Questi standard non solo specificano i metodi di prova ma chiariscono anche i requisiti dell'intervallo di temperatura per diversi gradi di applicazione.

I requisiti rigorosi di MIL-STD-810 standard militari

Gli standard militari MIL-STD-810 rappresentano il livello più alto di adattabilità ambientale dei sensori. I metodi 501.7 e 502.7 corrispondono rispettivamente ai test ad alta e bassa temperatura, con intervalli di temperatura operativa standard da -55°C a +125°C e intervalli di temperatura di conservazione che si estendono da -65°C a +150°C. Lo standard specifica inoltre parametri dettagliati tra cui velocità di variazione della temperatura, tempi di mantenimento e numero di cicli, garantendo l'affidabilità dei sensori militari in vari ambienti estremi.

Standard specializzati dell'industria automobilistica

Il settore dell'elettronica automobilistica ha formato un sistema standard incentrato su AEC-Q100 e AEC-Q103. La norma AEC-Q100 definisce i gradi di temperatura per i circuiti integrati automobilistici, dal Grado 0 da -40°C a +150°C al Grado 3 da -40°C a +85°C. AEC-Q103 si rivolge specificamente ai dispositivi MEMS, aggiungendo considerazioni su fattori ambientali specifici del settore automobilistico come shock meccanici e vibrazioni. Questi standard forniscono una chiara base tecnica per l'impostazione dell'intervallo di temperatura dei sensori automobilistici.

4. Requisiti tecnici per la verifica dei test di affidabilità

Principi di progettazione del test di ciclismo della temperatura

I test dei cicli di temperatura sono metodi fondamentali per verificare l'adattabilità della temperatura del sensore. I test in genere impostano intervalli di cicli compresi tra -40°C e +85°C, con ciascun ciclo che include fasi di riscaldamento, mantenimento ad alta temperatura, raffreddamento e mantenimento a bassa temperatura. I numeri di cicli sono determinati dai requisiti dell'applicazione: generalmente 100-500 cicli per prodotti di consumo, 1.000-5.000 cicli per prodotti industriali e oltre 10.000 cicli per applicazioni militari. Le caratteristiche di uscita del sensore devono essere continuamente monitorate durante i test per valutare la stabilità delle prestazioni.

Test di shock termico Valutazioni estreme

I test di shock termico simulano le prestazioni del sensore in caso di rapidi cambiamenti di temperatura. L'apparecchiatura di prova è dotata di capacità di commutazione rapida della temperatura, in genere completando i salti di temperatura da -40°C a +125°C entro 30 secondi. Questi test estremi possono rivelare potenziali problemi come lo stress dell'imballaggio, l'affaticamento dei giunti di saldatura e la mancata corrispondenza dei materiali. Attraverso i test di shock termico, è possibile determinare i limiti di affidabilità del sensore quando si affrontano improvvisi cambiamenti di temperatura nelle applicazioni reali.

Metodi di verifica della stabilità a lungo termine

I test di invecchiamento ad alta temperatura a lungo termine sono mezzi importanti per valutare la ragionevolezza delle impostazioni dell'intervallo di temperatura del sensore. I sensori vengono posizionati in ambienti vicini ai limiti di temperatura, in genere compresi tra 85°C e 105°C, per un periodo compreso tra 1.000 e 8.760 ore. Parametri chiave come la deriva dello zero, le variazioni di sensibilità e la linearità vengono regolarmente controllati durante i test. Attraverso test di invecchiamento accelerato, è possibile prevedere le tendenze di variazione delle prestazioni dei sensori nel corso della vita utile effettiva.

5. Principi di pratica ingegneristica per l'impostazione dell'intervallo di temperatura

Allocazione del margine di sicurezza ragionevole

Nella pratica ingegneristica, l'impostazione dell'intervallo di temperatura del sensore richiede la considerazione dei margini di sicurezza. In generale, si consiglia di riservare zone cuscinetto con temperatura compresa tra 5°C e 10°C in base ai requisiti dell'applicazione. Questa ridondanza di progettazione può gestire fluttuazioni impreviste dell'ambiente di campo, derive delle prestazioni dovute all'invecchiamento a lungo termine e variazioni dei dispositivi durante la produzione di massa. Margini di sicurezza ragionevoli garantiscono l’affidabilità del sistema evitando aumenti dei costi derivanti da una progettazione eccessiva.

Gestione differenziata delle temperature operative e di stoccaggio

Le temperature di funzionamento e di stoccaggio del sensore devono essere rigorosamente differenziate. La temperatura operativa si riferisce agli intervalli di temperatura ambientale quando i sensori sono alimentati e normalmente emettono segnali, mentre la temperatura di conservazione è il limite di temperatura senza danni permanenti negli stati non operativi. Gli intervalli di temperatura di stoccaggio sono generalmente da 10°C a 20°C più ampi rispetto agli intervalli di temperatura operativa, garantendo la sicurezza del prodotto durante il trasporto e lo stoccaggio.

Considerazioni speciali per le fonti di calore locali

Nelle applicazioni reali, i sensori possono subire effetti istantanei derivanti da fonti di calore locali. Ad esempio, la radiazione termica derivante dai momenti di avvio del motore o le variazioni di temperatura derivanti dalle operazioni di commutazione delle apparecchiature industriali. Questi superamenti localizzati e a breve termine della temperatura potrebbero non influire sulla temperatura ambientale complessiva, ma potrebbero danneggiare i sensori. Pertanto, l'impostazione dell'intervallo di temperatura deve considerare queste condizioni speciali e implementare misure protettive adeguate.

Conclusione

L'impostazione scientifica degli intervalli di temperatura operativa del sensore è un processo decisionale tecnico completo che coinvolge scienza dei materiali, ingegneria applicativa, specifiche standard e test di affidabilità. Dalle limitazioni delle proprietà di base dei materiali ai reali requisiti dell'ambiente applicativo, dalle linee guida tecniche standard internazionali ai requisiti di verifica dei test di affidabilità, ogni collegamento ha un impatto significativo sulle impostazioni dell'intervallo di temperatura finale. Man mano che i sistemi elettronici si espandono in ambienti sempre più estremi, i requisiti di adattabilità della temperatura dei sensori diventeranno sempre più rigorosi. Gli ingegneri e i decisori tecnici dovrebbero considerare in modo esaustivo i requisiti di fattibilità tecnica, rapporto costo-efficacia e affidabilità sulla base di scenari applicativi specifici per formulare standard di intervallo di temperatura che soddisfino le esigenze prestazionali e possiedano fattibilità ingegneristica.

L'introduzione di cui sopra scalfisce solo la superficie delle applicazioni della tecnologia dei sensori di pressione. Continueremo a esplorare i diversi tipi di elementi sensore utilizzati nei vari prodotti, come funzionano e i loro vantaggi e svantaggi. Se desideri maggiori dettagli su ciò che viene discusso qui, puoi consultare il contenuto correlato più avanti in questa guida. Se hai poco tempo, puoi anche fare clic qui per scaricare i dettagli di queste guide Dati PDF del sensore del sensore di pressione dell'aria.

Per ulteriori informazioni su altre tecnologie di sensori, per favore Visita la nostra pagina dei sensori.

Problemi fantastici qui. Sono molto felice di scrutare il tuo

inviare. Grazie mille e non vedo l'ora di toccarti.

Per favore, mi manderesti una mail?