Усунення несправностей датчиків є важливою частиною забезпечення стабільної та надійної роботи системи. Зі збільшенням використання датчиків у промисловій автоматизації, медичному обладнанні, автомобільній електроніці та інших галузях, вихід із ладу датчика може мати значний вплив на функціонування та безпеку всієї системи. Тому своєчасна та точна діагностика та ремонт несправностей датчиків мають вирішальне значення для підвищення надійності обладнання, продовження терміну служби, зниження витрат на обслуговування та забезпечення безпеки системи.

Поширені типи несправностей датчика включають подовжений час відгуку, знижену точність, дрейф нуля, проблеми зі стабільністю та пошкодження від перевантаження. Ці несправності безпосередньо впливають на точність вимірювання датчика та ефективність роботи системи. За допомогою методів усунення несправностей проблеми можна швидко виявити та усунути.

Виконуючи пошук несправностей датчика, необхідно спочатку підготуватися, зокрема перевірити середовище встановлення (наприклад, температуру та вологість, вібрацію тощо), електричне середовище (наприклад, стабільність живлення та електромагнітні перешкоди), механічне середовище (наприклад, положення встановлення та заходи фіксації), а також підтвердити технічні характеристики датчика та робочі параметри. Ця попередня підготовка може надати основні дані для подальшої діагностики та забезпечити ефективність діагностики несправностей.

Загальні методи діагностики включають візуальний огляд, тестування сигналу, аналіз осцилографом і аналіз програмного забезпечення. Ці методи можуть допомогти визначити ненормальний вигляд датчика, спотворення сигналу, коливання продуктивності та інші проблеми, а також своєчасно виявити потенційні несправності. За допомогою методів заміни, аналізу факторів навколишнього середовища, калібрування та налаштування тощо можна додатково діагностувати та усунути несправності, щоб забезпечити нормальну роботу датчика.

Зміст

1. Огляд діагностики несправності датчика

Поширені типи збоїв датчиків

1.1 Тривалий час відповіді:

Швидкість реакції датчика на зміни сповільнюється, що впливає на продуктивність системи в реальному часі.

1.2. Знижена точність:

Існує розбіжність між сигналом, який генерує датчик, і фактичним значенням вимірювання, що призводить до неточних результатів вимірювання.

1.3. Дрейф нуля:

За відсутності вхідного сигналу значення вихідного сигналу датчика коливається, як правило, через коливання температури, вологості, напруги живлення або природного старіння компонентів.

1.4. Проблеми зі стабільністю:

Після тривалого періоду роботи продуктивність датчика буде поступово погіршуватися, що призведе до нестабільності вихідного сигналу.

1.5 Знижена чутливість:

Реакція датчика на вхідний сигнал послаблюється, що призводить до зменшення амплітуди вихідного сигналу.

1.6. Пошкодження від перевантаження:

Датчик був підданий вхідному сигналу, який перевищує його технічні характеристики, що призвело до незворотного пошкодження.

1.7. Електричний збій:

Проблеми, пов’язані з короткими замиканнями, розривами ланцюгів, поганими контактами тощо, можуть призвести до того, що датчик не працюватиме належним чином або видаватиме помилкові сигнали.

1.8. Механічна несправність:

Пошкодження механічних компонентів датчика, включаючи, але не обмежуючись, знос підшипників, погану роботу ущільнення тощо.

1.9. Проблеми адаптації до середовища:

Продуктивність датчика погіршується під впливом екстремальних умов навколишнього середовища, таких як температура, вологість, тиск тощо.

1.10. Перешкоди сигналу:

Зовнішні електромагнітні перешкоди викликають спотворення сигналу датчика.

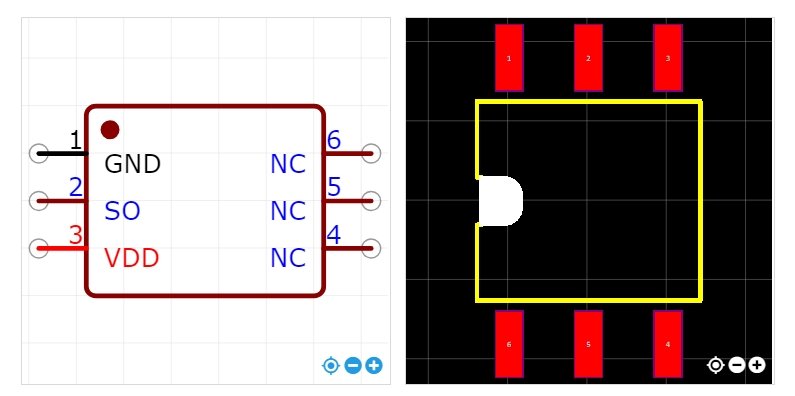

1.11. Неправильна пайка

Припій недостатньо розплавлений або не повністю покриває точки контакту під час пайки, що призводить до поганого контакту. Датчики, припаяні фальшивим пайком, можуть призвести до нестабільної передачі сигналу або навіть до повної втрати здатності сприйняття. В результаті виникають нестабільні вихідні сигнали датчика або повна непрацездатність. Неправильна пайка може призвести до нестабільних або спотворених вихідних сигналів датчика, що вплине на точність вимірювань.

2. Важливість усунення несправностей датчика

2.1. Підвищена безпека:

У критично важливих для безпеки програмах, таких як автомобілі та медичне обладнання, збої датчиків можуть мати серйозні наслідки. Тому усунення несправностей має важливе значення для забезпечення безпечної роботи цих систем.

2.2 Забезпечення надійності системи:

За допомогою діагностичних методів проблеми з датчиками можна швидко виявити та виправити, таким чином запобігши загальній відмови системи через несправність датчика.

2.3. Скоротіть час простою:

Швидка та точна діагностика несправностей датчиків зменшує час простою обладнання, що, у свою чергу, підвищує ефективність виробництва.

2.4. Поліпшити якість продукції:

Збої датчиків можуть призвести до проблем із якістю продукції, зокрема до неточних вимірювань або поганого контролю. Застосування методів усунення несправностей допомагає забезпечити постійну якість продукції.

2.5. Зменшити витрати на технічне обслуговування:

Впроваджуючи стратегії профілактичного обслуговування та усунення несправностей, можна значно зменшити частоту заміни датчиків, тим самим зменшивши витрати на обслуговування.

2.6. Подовження терміну служби обладнання:

Регулярне виявлення несправностей і технічне обслуговування можуть ефективно продовжити термін служби датчиків і відповідного обладнання.

2.7. Оптимізуйте розподіл ресурсів:

Методи усунення несправностей допомагають ідентифікувати датчики з підвищеним ризиком виходу з ладу, тим самим оптимізуючи розподіл ресурсів для обслуговування.

2.8. Підтримка прийняття рішень:

Дані та інформація, надані під час усунення несправностей, можуть допомогти керівництву прийняти рішення щодо обслуговування та модернізації обладнання.

2.9. Покращте адаптивність системи та інтелект:

У сфері інтелектуальних систем технологія діагностики несправностей є ядром реалізації функцій адаптивного керування та самовідновлення.

2.10. Відповідність нормативним вимогам:

У певних галузях, таких як аерокосмічна галузь та промисловість автоматизації, діагностика несправності датчика є необхідною умовою для дотримання правил безпеки та стандартів.

2. Підготовка до усунення несправності датчика

Перевірте середовище встановлення датчика

1. Перевірка фізичного середовища

(1) Чистота: переконайтеся, що на периферії датчика немає пилу, бруду та інших потенційних забруднень, які можуть негативно вплинути на роботу датчика.

(2) Вібрація: перевірте наявність сильної механічної вібрації, яка може пошкодити датчик або спричинити неточні показання.

(3) Температура та вологість: перевірте, чи поточні температура та вологість навколишнього середовища знаходяться в робочому діапазоні датчика. Умови екстремальної температури та вологості можуть негативно вплинути на стабільність і термін служби датчика.

2. Перевірка електричного середовища

(1) Електромагнітні перешкоди: перевірте наявність потенційних джерел електромагнітних перешкод, таких як великі електродвигуни або високовольтні лінії електропередач, які можуть впливати на передачу сигналу датчика.

(2) Стабільність живлення: переконайтеся, що живлення датчиків залишається стабільним, оскільки коливання напруги можуть негативно вплинути на роботу датчиків.

3. Перевірка механічного середовища

(1) Положення встановлення: Перевірте, чи правильно встановлено датчик у вказаному положенні, оскільки неправильне положення встановлення може спричинити помилки зчитування або пошкодити датчик.

(2) Заходи кріплення та підтримки: переконайтеся, що кріплення та опорна конструкція датчиків є міцною та надійною, щоб ефективно запобігати механічній вібрації чи ударам, спричиненим явищем зміщення датчика.

Підтвердження специфікацій датчиків та параметрів

1. Перевірити технічну документацію

(1) Модель і технічні характеристики: підтвердьте, що модель і технічні характеристики датчика відповідають вимогам програми.

(2) Вимоги до живлення: перевірте вимоги до напруги джерела живлення та струму датчика та переконайтеся, що вони відповідають потужності джерела живлення, що надається системою.

2. Підтвердження параметрів ефективності

(1) Діапазон вимірювання: переконайтеся, що діапазон вимірювання датчика включає всі значення, які можуть бути задіяні у фактичному сценарії застосування.

(2) Точність і роздільна здатність: переконайтеся, що точність і роздільна здатність датчика можуть відповідати стандартам точності, необхідним для програми.

(3) Час відгуку: знайте час відгуку датчика, щоб переконатися, що він відповідає вимогам моніторингу в реальному часі.

3. Інтерфейс і сумісність

(1) Тип сигналу: переконайтеся, що тип вихідного сигналу від датчика відповідає типу вхідного сигналу, який вимагає система.

(2) Протокол: якщо датчик використовує цифровий зв’язок, переконайтеся, що його протокол узгоджується з інтерфейсом системи.

3. Методи діагностики несправності датчика

3.1 Візуальний огляд

3.1.1. Перевірте датчик на наявність будь-яких візуальних аномалій.

(1) Перевірте корпус датчика на наявність тріщин, деформації чи будь-яких ознак пошкодження.

(2) Переконайтеся, що світлові індикатори датчика знаходяться в належному робочому стані, включно з тим, чи вони світяться або блимають належним чином.

(3) Переконайтеся, що етикетки та позначки датчиків розбірливі, щоб можна було точно підтвердити інформацію про модель і специфікації.

3.1.2 Перевірте цілісність з'єднувальних проводів.

(1) Усі дроти ретельно перевіряються, щоб переконатися, що вони надійно під’єднані та не ослаблені чи від’єднані жодним чином.

(2) Дроти ретельно перевіряються на ознаки стирання, поломки або інших форм пошкодження поверхні.

(3) Роз’єми зберігаються в чистому стані без будь-якої корозії чи забруднення.

3.2 Перевірка сигналу

3.2.1. Використовуйте мультиметр, щоб перевірити вихідний сигнал датчика.

(1) За допомогою мультиметра виміряйте вихідну напругу або струм датчика, щоб переконатися, що вони знаходяться в межах заданого діапазону.

(2) Перевіряється безперервність і стабільність сигналу, щоб виявити будь-які незвичайні коливання.

3.3 Аналіз сигналів за допомогою осцилографа

(1) Форма хвилі сигналу спостерігається за допомогою осцилографа з метою виявлення будь-яких спотворень або аномалій, які можуть існувати.

(2) Частота, амплітуда та фаза сигналів ретельно аналізуються, щоб підтвердити, що вони відповідають очікуваним налаштуванням.

3.4 Аналіз програмного забезпечення

3.4.1. Використання професійного програмного забезпечення для читання даних датчиків

(1) Використовуйте програмні засоби, сумісні з датчиком, для читання даних у реальному часі та історичних записів.

(2) Перевірте узгодженість даних і тенденції, щоб виявити будь-які незвичні моделі. .

3.4.2. Аналіз звітів про усунення несправностей, наданих програмним забезпеченням

(1) Звіти про усунення несправностей, створені професійними інструментами аналізу програмного забезпечення, використовуються для точного визначення можливих проблем.

(2) Виконайте відповідні роботи з усунення несправностей і ремонту на основі рекомендацій, наданих у звіті.

3.5 Спосіб заміни

3.5.1. Основний принцип методу заміни

(1) Точно визначте несправний компонент, замінивши ймовірно несправний датчик.

(2) Метод заміни використовується для пошуку та локалізації проблеми, особливо в конфігураціях із кількома датчиками.

3.5.2. Етапи застосування методу заміни на практиці

(1) Перед виконанням операції заміни переконайтеся, що джерело живлення повністю вимкнено, щоб забезпечити безпечну роботу.

(2) Замініть підозрюваний несправний датчик на датчик, про який відомо, що він справний.

(3) Потім перезапустіть систему та проведіть тест, щоб переконатися, що помилку успішно усунено.

3.6 Аналіз факторів зовнішнього середовища

3.6.1. Проаналізуйте вплив температури та вологості на датчики.

(1) Перевірте, чи датчик працює за вказаних умов навколишнього середовища.

(2) Переконайтеся, що немає екстремальних коливань температури або вологості, які можуть вплинути на роботу датчика.

3.6.2. Дослідіть вплив електромагнітних перешкод на датчик.

(1) Визначити та проаналізувати потенційні джерела електромагнітних перешкод у навколишньому середовищі та оцінити специфічний вплив, який вони можуть мати на сигнал датчика.

(2) Вжити відповідних заходів екранування та ізоляції для ефективного пом’якшення впливу таких перешкод.

3.7 Калібрування та налаштування

3.7.1. Основні етапи калібрування датчика

(1) Дотримуйтеся процедур калібрування та специфікацій, наданих виробником.

(2) Використовуйте пристрій для калібрування, щоб налаштувати вихід датчика, щоб забезпечити його точність.

3.7.2. Відрегулюйте датчик, щоб відновити його нормальну роботу.

(1) На основі зворотного зв’язку калібрування внесіть відповідні налаштування до положення датчика, кута та інших відповідних параметрів.

(2) Повторно перевірте датчик, щоб переконатися, що він відновив нормальне функціонування та продуктивність.

Висновок

Усунення несправностей датчиків є важливою частиною забезпечення надійності та продуктивності системи датчиків. Поширені типи несправностей датчиків включають подовжений час відгуку, знижену точність, дрейф нуля, проблеми зі стабільністю, пошкодження від перевантаження тощо. Ці проблеми не лише впливають на стабільність системи, але також можуть поставити під загрозу безпеку та продуктивність. Ефективне усунення несправностей не тільки забезпечує своєчасне виявлення та усунення несправностей, але й підвищує безпеку системи, надійність і якість продукції.

У процесі усунення несправностей датчика попередня підготовча робота є вирішальною, включаючи перевірку встановлення, електричного та механічного середовища датчиків, а також підтвердження характеристик датчика та параметрів продуктивності. З точки зору діагностичних методів, візуальний огляд, перевірка сигналу, аналіз осцилографа та аналіз програмного забезпечення є широко використовуваними методами, тоді як такі методи, як заміна, аналіз факторів навколишнього середовища та коригування калібрування також відіграють важливу роль у діагностиці несправностей.

За допомогою цих методів несправності датчиків можна швидко й ефективно локалізувати, забезпечуючи безперервну стабільну роботу системи та продовжуючи термін служби обладнання. Таким чином, діагностика несправності датчика є не тільки технічним процесом, але й основою для підвищення інтелекту системи та можливості автономного ремонту.