Katalog

Sensör çalışma sıcaklığı aralıklarının bilimsel ayarı, ekipmanın performans stabilitesini ve hizmet ömrünü doğrudan etkiler. Bu makale, sensör sıcaklık aralığı formülasyonunun temel temelini dört boyuttan sistematik olarak açıklamaktadır: malzeme özellikleri, uygulama ortamları, uluslararası standartlar ve güvenilirlik testleri. MEMS basınç sensörleri gibi tipik cihazlara yönelik pratik uygulama gereksinimlerinin derinlemesine analizi yoluyla, mühendisler ve teknik karar vericiler için pratik standart referans çerçeveleri sağlayarak, farklı endüstrilerdeki sıcaklık uyarlanabilirliğine yönelik farklı gereksinimleri açıklığa kavuşturur.

1. Malzeme Özellikleri Sıcaklık Aralığı Sınırlarını Belirler

Hassas Eleman Malzemelerinin Isıl Kararlılık Analizi

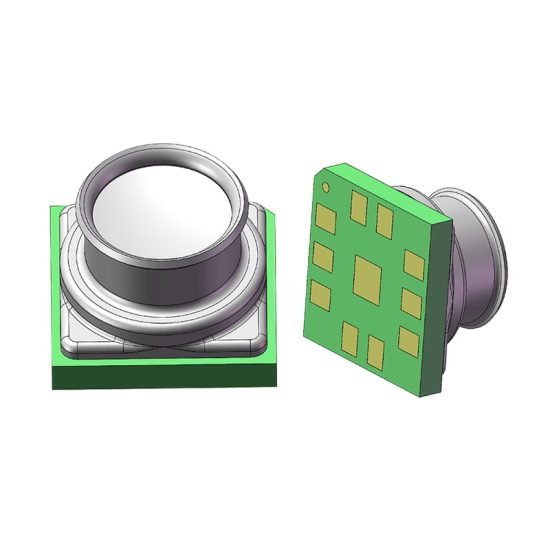

Sensör çekirdeğine duyarlı elemanlarda kullanılan malzemeler, sıcaklık tolerans sınırlarını doğrudan belirler. MEMS basınç sensörlerinin ana hassas elemanları olan silikon bazlı piezo dirençli malzemeler, -55°C ila +125°C aralığında stabil kristal yapıları korur ve bu aralığın ötesinde performansta geri dönüşü olmayan bozulmalar meydana gelir. Metal ince film gerinim ölçerler genellikle -40°C ile +85°C arasındaki endüstriyel ortamlarda çalışır, seramik piezoelektrik malzemeler ise daha geniş sıcaklık aralıklarına dayanabilir, bazı yüksek sıcaklık seramik malzemeleri ise 200°C'nin üzerinde çalışır.

Ambalaj Malzemeleri için Sıcaklık Uyarlama Gereksinimleri

Ambalaj malzemeleri yalnızca iç hassas birimleri korumakla kalmamalı, aynı zamanda aşırı sıcaklıklar altında yapısal bütünlüğü de korumalıdır. Termoset epoksi reçineler, cam geçiş sıcaklıkları tipik olarak 120°C civarında olduğundan, geleneksel endüstriyel sensör ambalajlarında yaygın olarak kullanılır. Yüksek sıcaklık uygulamaları için, 150°C'nin üzerindeki sürekli yüksek sıcaklıklara dayanabilen poliimid ve polifenilen sülfür gibi yüksek performanslı malzemeler tercih edilen seçenekler haline gelir. Düşük sıcaklıktaki ortamlarda, malzemenin gevrekleşme sıcaklığı önemli bir husus haline gelir ve ambalaj malzemelerinin minimum çalışma sıcaklıklarında yeterli mekanik mukavemeti korumasını sağlar.

Devre Elemanlarının Sıcaklık Uyumluluğu

Dahili sinyal koşullandırma devreleri, kompanzasyon devreleri ve sensörlerin içindeki diğer elektronik bileşenler de sıcaklık sınırlamalarına sahiptir. Ticari sınıf entegre devreler genellikle 0°C ila +70°C arasında çalışır, endüstriyel sınıf cihazlar -40°C ila +85°C'ye kadar uzanır, askeri sınıf bileşenler ise -55°C ila +125°C arasındaki aşırı sıcaklıklara dayanabilir. Bu devre bileşeni sıcaklık özellikleri çoğu zaman tüm sensör sistemleri için sınırlayıcı faktörler haline gelir.

2. Uygulama Ortamının Farklı Sıcaklık Gereksinimleri

Endüstriyel Otomasyon Sıcaklık Gereksinimleri

Endüstriyel otomasyon ortamlarında sensörler nispeten kontrol edilebilir sıcaklık zorluklarıyla karşı karşıyadır. Genel üretim hattı ortamları -20°C ile +70°C arasında değişir ancak yüksek sıcaklıkta eritme ve cam üretimi gibi özel işlemler yerel olarak yüzlerce dereceye ulaşabilir. Sensör gövdelerinin nispeten ılımlı ortamlara yerleştirilmesini sağlayan uzaktan kurulum veya termal izolasyon tekniklerine ihtiyaç vardır. Soğuk depolama ve soğuk zincir lojistiği uygulamaları için sensörler -40°C'nin altında normal çalışmayı sağlamalıdır.

Otomotiv Elektroniğinin Aşırı Sıcaklık Zorlukları

Otomotiv ortamları, sensör uygulamalarında en dramatik sıcaklık değişimlerini sunar. Motor bölmesi MAP sensörleri, EGR diferansiyel basınç sensörleri ve diğerleri -40°C ila +125°C veya daha yüksek sıcaklık aralıklarına dayanmalıdır. Lastik Basıncı İzleme Sistemi (TPMS) sensörleri, yüksek hızlı sürüş sırasında lastik sürtünmesinden kaynaklanan yerel yüksek sıcaklıklara direnirken mevsimsel sıcaklık değişikliklerine de uyum sağlamalıdır. Modern otomotiv sensör tasarımları genellikle AEC-Q100 ve AEC-Q103 standartlarını takip ederek çeşitli küresel iklim koşullarında güvenilirlik sağlar.

Havacılık ve Uzay Uygulamalarının Aşırı Sıcaklık Testleri

Havacılık ve uzay uygulamaları, sensörlere en sıkı sıcaklık uyarlanabilirlik gerekliliklerini dayatmaktadır. Yüksek rakımlı ortamlar -70°C'ye ulaşabilirken, motor çevresindeki sıcaklıklar 200°C'yi aşabilir. Uydu yük sensörleri aynı zamanda uzay ortamlarındaki aşırı sıcaklık döngülerine de dayanmalı, güneşli alanlarda +120°C'den gölge bölgelerde -180°C'ye anında sıçramalıdır. Bu tür uygulamalar tipik olarak özel sıcaklık dengeleme teknikleri ve özel malzeme işlemleri gerektirir.

3. Uluslararası Standartların Teknik Şartname Kılavuzu

IEC 60068 Çevresel Test Standartları Serisi

Uluslararası Elektroteknik Komisyonu IEC 60068 serisi, sensör sıcaklığı testi için yetkili rehberlik sağlar. IEC 60068-2-1, ön işlem, test koşulu ayarı ve performans değerlendirmesi de dahil olmak üzere düşük sıcaklık testleri için standart prosedürleri belirtir. IEC 60068-2-2, yüksek sıcaklık testi spesifikasyonlarına karşılık gelirken, IEC 60068-2-14 özellikle sıcaklık döngüsü testlerini ele alır. Bu standartlar yalnızca test yöntemlerini belirlemekle kalmaz, aynı zamanda farklı uygulama dereceleri için sıcaklık aralığı gereksinimlerini de açıklığa kavuşturur.

Askeri Standart MIL-STD-810'un Sıkı Gereksinimleri

MIL-STD-810 askeri standartları, sensörün çevreye uyumluluğunun en üst düzeyini temsil eder. Yöntem 501.7 ve 502.7, -55°C ila +125°C arası standart çalışma sıcaklığı aralıkları ve -65°C ila +150°C'ye kadar uzanan saklama sıcaklığı aralıkları ile sırasıyla yüksek sıcaklık ve düşük sıcaklık testlerine karşılık gelir. Standart aynı zamanda sıcaklık değişim oranları, bekletme süreleri ve döngü sayıları gibi ayrıntılı parametreleri de belirterek, çeşitli zorlu ortamlarda askeri sensör güvenilirliğini sağlar.

Otomotiv Sektörünün Özel Standartları

Otomotiv elektroniği alanı, AEC-Q100 ve AEC-Q103 merkezli standart bir sistem oluşturmuştur. AEC-Q100, otomotiv entegre devreleri için Derece 0'dan -40°C ila +150°C'ye, Derece 3'ten -40°C ila +85°C'ye kadar sıcaklık derecelerini tanımlar. AEC-Q103 özellikle MEMS cihazlarını hedef alarak mekanik şok ve titreşim gibi otomotive özgü çevresel faktörleri dikkate alır. Bu standartlar, otomotiv sensör sıcaklık aralığı ayarı için net bir teknik temel sağlar.

4. Güvenilirlik Testi Doğrulaması Teknik Gereksinimler

Sıcaklık Döngüsü Testi Tasarım İlkeleri

Sıcaklık döngüsü testleri, sensörün sıcaklık uyumluluğunu doğrulamak için temel yöntemlerdir. Testler genellikle döngü aralıklarını -40°C ile +85°C arasında belirler; her döngü ısıtma, yüksek sıcaklıkta tutma, soğutma ve düşük sıcaklıkta tutma aşamalarını içerir. Döngü sayıları uygulama gereksinimlerine göre belirlenir: genellikle tüketici ürünleri için 100-500 döngü, endüstriyel ürünler için 1000-5000 döngü ve askeri uygulamalar için 10.000'in üzerinde döngü. Performans stabilitesini değerlendirmek için test sırasında sensör çıkış özellikleri sürekli olarak izlenmelidir.

Termal Şok Testi Ekstrem Değerlendirmeler

Termal şok testleri, hızlı sıcaklık değişimleri altında sensör performansını simüle eder. Test ekipmanı hızlı sıcaklık değiştirme kapasitesine sahiptir; genellikle -40°C'den +125°C'ye sıcaklık sıçramalarını 30 saniye içinde tamamlar. Bu zorlu test, paketleme gerilimi, lehim bağlantısı yorgunluğu ve malzeme uyumsuzluğu gibi potansiyel sorunları ortaya çıkarabilir. Termal şok testi aracılığıyla, gerçek uygulamalarda ani sıcaklık değişiklikleriyle karşılaşıldığında sensör güvenilirliğinin sınırları belirlenebilir.

Uzun Vadeli Stabilite Doğrulama Yöntemleri

Uzun vadeli yüksek sıcaklık eskitme testleri, sensör sıcaklık aralığı ayarlarının makullüğünü değerlendirmek için önemli araçlardır. Sensörler, 1000 ila 8760 saat süreyle, genellikle 85°C ila 105°C arasındaki sıcaklık sınırlarına yakın ortamlara yerleştirilir. Sıfır sapma, hassasiyet değişiklikleri ve doğrusallık gibi temel parametreler test sırasında düzenli olarak kontrol edilir. Hızlandırılmış eskime testleri sayesinde, gerçek hizmet ömrü boyunca sensör performansındaki değişim eğilimleri tahmin edilebilir.

5. Sıcaklık Aralığı Ayarına İlişkin Mühendislik Uygulama Prensipleri

Makul Güvenlik Marjı Tahsisi

Mühendislik uygulamalarında sensör sıcaklık aralığı ayarı, güvenlik marjlarının dikkate alınmasını gerektirir. Genel olarak uygulama gereksinimlerine göre 5°C ila 10°C sıcaklık tampon bölgelerinin ayrılması önerilir. Bu tasarım yedekliliği, beklenmedik saha ortamı dalgalanmalarını, uzun vadeli eskimeden kaynaklanan performans sapmalarını ve seri üretim sırasında cihaz değişikliklerini giderebilir. Makul güvenlik marjları, aşırı tasarımdan kaynaklanan maliyet artışlarını önlerken sistem güvenilirliğini sağlar.

Çalışma ve Depolama Sıcaklıklarının Farklı Yönetimi

Sensör çalışma ve depolama sıcaklıkları kesin olarak farklılaştırılmalıdır. Çalışma sıcaklığı, sensörlere güç verildiğinde ve normalde sinyal verdiğinde ortam sıcaklığı aralıklarını ifade eder; depolama sıcaklığı ise, çalışmama durumlarında kalıcı hasar olmaksızın sıcaklık sınırıdır. Depolama sıcaklığı aralıkları genellikle çalışma sıcaklığı aralıklarından 10°C ila 20°C daha geniştir ve taşıma ve depolama sırasında ürün güvenliğini sağlar.

Yerel Isı Kaynaklarına İlişkin Özel Hususlar

Gerçek uygulamalarda sensörler yerel ısı kaynaklarının anlık etkileriyle karşı karşıya kalabilir. Örneğin, motor çalıştırma anlarından kaynaklanan termal radyasyon veya endüstriyel ekipman değiştirme işlemlerinden kaynaklanan sıcaklık değişimleri. Bu kısa süreli, lokal sıcaklık artışları genel ortam sıcaklığını etkilemeyebilir ancak sensörlere zarar verebilir. Bu nedenle sıcaklık aralığı ayarında bu özel koşullar dikkate alınmalı ve uygun koruyucu önlemler uygulanmalıdır.

Çözüm

Sensör çalışma sıcaklığı aralıklarının bilimsel olarak ayarlanması, malzeme bilimi, uygulama mühendisliği, standart spesifikasyonlar ve güvenilirlik testlerini içeren kapsamlı bir teknik karar sürecidir. Temel malzeme özelliği sınırlamalarından gerçek uygulama ortamı gereksinimlerine, uluslararası standart teknik kılavuzdan güvenilirlik testi doğrulama gereksinimlerine kadar her bağlantı, son sıcaklık aralığı ayarlarını önemli ölçüde etkiler. Elektronik sistemler daha zorlu ortamlara yayıldıkça, sensör sıcaklığına uyum gereksinimleri giderek daha sıkı hale gelecektir. Mühendisler ve teknik karar vericiler, hem performans ihtiyaçlarını karşılayan hem de mühendislik fizibilitesine sahip sıcaklık aralığı standartlarını formüle etmek için belirli uygulama senaryolarına dayalı olarak teknik fizibilite, maliyet etkinliği ve güvenilirlik gereksinimlerini kapsamlı bir şekilde dikkate almalıdır.

Yukarıdaki giriş, basınç sensörü teknolojisi uygulamalarının yalnızca yüzeyini çizmektedir. Çeşitli ürünlerde kullanılan farklı sensör elemanları türlerini, bunların nasıl çalıştığını, avantajlarını ve dezavantajlarını keşfetmeye devam edeceğiz. Burada tartışılanlar hakkında daha fazla ayrıntı istiyorsanız bu kılavuzun ilerleyen bölümlerindeki ilgili içeriğe göz atabilirsiniz. Eğer vaktiniz kısıtlıysa bu kılavuzun detaylarını indirmek için buraya da tıklayabilirsiniz. Hava Basınç Sensörü Ürünü PDF verileri.

Diğer sensör teknolojileri hakkında daha fazla bilgi için lütfen Sensörler sayfamızı ziyaret edin.

Burada harika sorunlar var. sana baktığım için çok mutluyum

postalamak. Çok teşekkür ederim ve size dokunmak için sabırsızlanıyorum.

Lütfen bana bir mail atar mısın?