Sensör sorun giderme, istikrarlı ve güvenilir sistem çalışmasını sağlamanın önemli bir parçasıdır. Endüstriyel otomasyon, tıbbi ekipman, otomotiv elektroniği ve diğer alanlarda sensörlere olan bağımlılığın artmasıyla birlikte sensör arızası, tüm sistemin işlevi ve güvenliği üzerinde önemli bir etkiye sahip olabilir. Bu nedenle, sensör arızalarının zamanında ve doğru şekilde teşhis edilmesi ve onarılması, ekipman güvenilirliğinin artırılması, hizmet ömrünün uzatılması, bakım maliyetlerinin azaltılması ve sistem güvenliğinin sağlanması açısından kritik öneme sahiptir.

Yaygın sensör arızası türleri arasında uzun tepki süresi, azaltılmış doğruluk, sıfır sapma, stabilite sorunları ve aşırı yük hasarı yer alır. Bu arızalar sensörün ölçüm doğruluğunu ve sistemin operasyonel verimliliğini doğrudan etkiler. Sorun giderme teknikleri sayesinde sorunlar hızlı bir şekilde tespit edilip onarılabilir.

Sensör sorunlarını giderirken öncelikle kurulum ortamının (örn. sıcaklık ve nem, titreşim vb.), elektriksel ortamın (örn. güç kararlılığı ve elektromanyetik girişim), mekanik ortamın (örn. kurulum konumu ve sabitleme önlemleri) kontrol edilmesinin yanı sıra sensörün teknik özelliklerinin ve performans parametrelerinin onaylanması da dahil olmak üzere hazırlıkların yapılması gerekir. Bu ön hazırlıklar daha sonraki teşhis için temel verileri sağlayabilir ve arıza teşhisinin etkinliğini sağlayabilir.

Yaygın teşhis yöntemleri arasında görsel inceleme, sinyal testi, osiloskop analizi ve yazılım analizi bulunur. Bu yöntemler anormal sensör görünümünün, sinyal bozulmasının, performans dalgalanmalarının ve diğer sorunların belirlenmesine ve olası hataların zamanında tespit edilmesine yardımcı olabilir. Değiştirme yöntemleri, çevresel faktör analizi, kalibrasyon ve ayarlama vb. yoluyla, sensörün normal çalışmasını sağlamak için arızalar daha ayrıntılı şekilde teşhis edilebilir ve onarılabilir.

İçindekiler

1. Sensör Arıza Teşhisine Genel Bakış

Yaygın Sensör Arızası Türleri

1.1 Uzatılmış yanıt süresi:

Sensörün değişikliklere tepki verme hızı yavaşlayarak sistemin gerçek zamanlı performansını etkiler.

1.2. Azaltılmış doğruluk:

Sensör tarafından üretilen sinyal ile gerçek ölçüm değeri arasında bir tutarsızlık vardır ve bu da hatalı ölçüm sonuçlarına neden olur.

1.3. Sıfır sürüklenme:

Giriş sinyali olmadığında, sensörden gelen sinyal çıkışının değeri, genellikle sıcaklık, nem, güç kaynağı voltajındaki dalgalanmalar veya bileşenlerin doğal yaşlanması nedeniyle dalgalanır.

1.4. Kararlılık sorunları:

Uzun bir çalışma süresinden sonra sensörün performansı yavaş yavaş bozulacak ve bu da çıkış sinyalinin dengesizliğine neden olacaktır.

1.5 Azaltılmış hassasiyet:

Sensörün giriş sinyaline tepkisi zayıflar ve bunun sonucunda çıkış sinyalinin genliği azalır.

1.6. Aşırı Yük Hasarı:

Sensör, tasarım özelliklerini aşan bir girdiye maruz bırakılarak kalıcı hasara neden olmuştur.

1.7. Elektrik Arızası:

Kısa devre, bozuk devre, zayıf kontak vb. sorunlar sensörün düzgün çalışmamasına veya yanlış sinyaller vermesine neden olabilir.

1.8. Mekanik arıza:

Yatak aşınması, zayıf sızdırmazlık performansı vb. dahil ancak bunlarla sınırlı olmamak üzere sensörün mekanik bileşenlerinde hasar.

1.9. Çevresel uyum sorunları:

Sıcaklık, nem, basınç vb. gibi aşırı çevresel koşullara maruz kaldığında sensör performansı düşer.

1.10. Sinyal girişimi:

Harici elektromanyetik girişim, sensör sinyalinin bozulmasına neden olur.

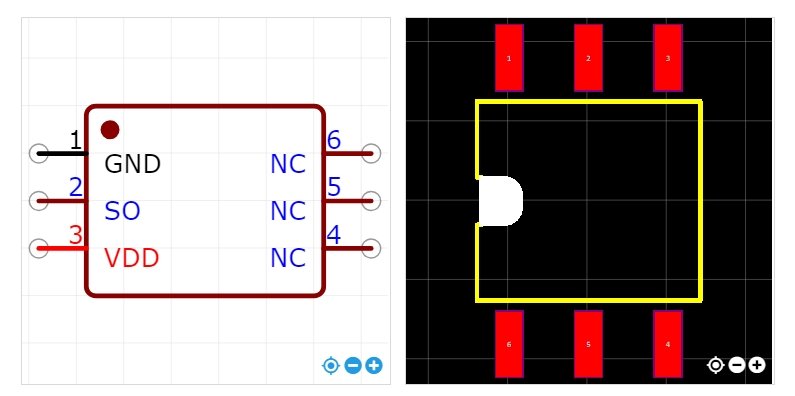

1.11. Yanlış lehimleme

Lehimleme sırasında lehim yeterince erimez veya temas noktalarını tamamen kaplamaz, bu da temasın zayıf olmasına neden olur. Yanlış lehimlemeyle lehimlenen sensörler, dengesiz sinyal iletimine veya hatta algılama yeteneğinin tamamen kaybolmasına neden olabilir. Kararsız sensör çıkış sinyalleri veya tamamen çalışamama ile sonuçlanır. Uygun olmayan lehimleme, dengesiz veya bozuk sensör çıkış sinyallerine yol açarak ölçüm doğruluğunu etkileyebilir.

2. Sensör sorunlarını gidermenin önemi

2.1. Artan güvenlik:

Otomobiller ve tıbbi ekipmanlar gibi güvenliğin kritik olduğu uygulamalarda sensör arızaları ciddi sonuçlara yol açabilir. Bu nedenle, bu sistemlerin güvenli bir şekilde çalışabilmesini sağlamak için sorun giderme önemlidir.

2.2 Sistem güvenilirliğinin sağlanması:

Teşhis tekniklerinin yardımıyla sensörlerle ilgili sorunlar hızlı bir şekilde tespit edilip düzeltilebilir, böylece sensör arızasından kaynaklanan genel sistem arızası önlenebilir.

2.3. Kesinti süresini azaltın:

Sensör arızalarının hızlı ve doğru bir şekilde teşhis edilmesi, ekipmanın aksama süresini azaltır ve bu da üretim verimliliğini artırır.

2.4. Ürün kalitesini artırın:

Sensör arızaları, hatalı ölçümler veya zayıf kontrol dahil olmak üzere ürün kalitesi sorunlarına yol açabilir. Sorun giderme tekniklerinin uygulanması, tutarlı ürün kalitesinin sağlanmasına yardımcı olur.

2.5. Bakım maliyetlerini azaltın:

Önleyici bakım ve sorun giderme stratejilerinin uygulanmasıyla sensör değiştirme sıklığı önemli ölçüde azaltılabilir, böylece bakım maliyetleri de azaltılabilir.

2.6. Ekipman ömrünü uzatın:

Düzenli arıza tespiti ve bakımı, sensörlerin ve ilgili ekipmanların ömrünü etkili bir şekilde uzatabilir.

2.7. Kaynak tahsisini optimize edin:

Sorun giderme teknikleri, daha yüksek arıza riski taşıyan sensörlerin belirlenmesine yardımcı olur ve böylece bakım kaynaklarının tahsisini optimize eder.

2.8. Karar almayı destekleyin:

Sorun giderme tarafından sağlanan veriler ve bilgiler, yönetimin ekipman bakımı ve yükseltmeleri hakkında karar vermesine destek olabilir.

2.9. Sistem uyarlanabilirliğini ve zekasını geliştirin:

Akıllı sistemler alanında arıza teşhis teknolojisi, uyarlanabilir kontrol ve kendi kendini onarma fonksiyonlarının gerçekleştirilmesinin temelini oluşturur.

2.10. Mevzuat gerekliliklerini karşılamak:

Havacılık ve otomasyon endüstrileri gibi belirli alanlarda sensör arıza teşhisi, güvenlik düzenlemelerinin ve standartlarının karşılanması için gerekli bir koşulu oluşturur.

2. Sensör sorunlarını gidermeye hazırlık

Sensörün kurulum ortamını kontrol edin

1. Fiziksel ortam kontrolü

(1) Temizlik: Sensörün çevresinin toz, kir ve sensörün performansını olumsuz yönde etkileyebilecek diğer potansiyel kirletici maddelerden arınmış olduğundan emin olun.

(2) Titreşim: Sensöre zarar verebilecek veya hatalı okumalara neden olabilecek şiddetli mekanik titreşim olup olmadığını kontrol edin.

(3) Sıcaklık ve nem: Mevcut ortam sıcaklığının ve nemin sensörün çalışma aralığı dahilinde olup olmadığını kontrol edin. Aşırı sıcaklık ve nem koşulları sensörün stabilitesini ve servis ömrünü olumsuz yönde etkileyebilir.

2. Elektriksel Ortam Denetimi

(1) Elektromanyetik girişim: Büyük elektrik motorları veya yüksek gerilim elektrik hatları gibi sensör sinyal iletimini etkileyebilecek potansiyel elektromanyetik girişim kaynaklarını kontrol edin.

(2) Güç kararlılığı: Voltaj dalgalanmaları sensör performansını olumsuz etkileyebileceğinden sensör güç kaynağının sabit kaldığından emin olun.

3. Mekanik Çevre Denetimi

(1) Kurulum konumu: Sensörün belirtilen konuma doğru şekilde kurulup kurulmadığını kontrol edin, çünkü yanlış kurulum konumu okuma hatalarına neden olabilir veya sensörün hasar görmesine neden olabilir.

(2) Sabitleme ve destekleme önlemleri: Sensörün yer değiştirme olgusunun neden olduğu mekanik titreşimi veya darbeyi etkili bir şekilde önlemek için sensör sabitleme ve destek yapısının sağlam ve güvenilir olduğundan emin olun.

Sensör spesifikasyonlarının ve parametrelerinin doğrulanması

1. Teknik belgeleri kontrol edin

(1) Model ve teknik özellikler: Sensör modelinin ve teknik özelliklerinin uygulamanın gereksinimlerini karşıladığını doğrulayın.

(2) Güç gereksinimleri: Sensörün güç kaynağı voltajı ve akım gereksinimlerini doğrulayın ve sistem tarafından sağlanan güç kaynağı kapasitesiyle tutarlı olduğundan emin olun.

2. Performans parametrelerinin doğrulanması

(1) Ölçüm aralığı: Sensörün ölçüm aralığının gerçek uygulama senaryosunda yer alabilecek tüm değerleri içerdiğini doğrulayın.

(2) Doğruluk ve çözünürlük: Sensörün doğruluğunun ve çözünürlüğünün, uygulamanın gerektirdiği doğruluk standartlarını karşılayabildiğini doğrulayın.

(3) Tepki süresi: Gerçek zamanlı izleme gereksinimlerini karşılayabildiğinden emin olmak için sensörün tepki süresini bilin.

3. Arayüz ve Uyumluluk

(1) Sinyal tipi: Sensörden gelen sinyal çıkışı tipinin sistemin gerektirdiği giriş tipiyle tutarlı olduğundan emin olun.

(2) Protokol: Sensör dijital iletişimi benimsiyorsa lütfen protokolünün sistemin arayüzüyle tutarlı olduğundan emin olun.

3. Sensör Arıza Teşhis Yöntemleri

3.1 Görsel Denetim

3.1.1. Sensörde herhangi bir görsel anormallik olup olmadığını kontrol edin.

(1) Sensör mahfazasını çatlak, deformasyon veya herhangi bir hasar belirtisi açısından kontrol edin.

(2) Sensörün gösterge ışıklarının, beklendiği gibi yanması veya yanıp sönmesi de dahil olmak üzere, uygun çalışma koşullarında olduğunu doğrulayın.

(3) Model ve teknik özellik bilgilerinin doğru bir şekilde doğrulanabilmesi için sensör etiketlerinin ve işaretlerinin okunaklı olduğunu doğrulayın.

3.1.2 Bağlantı kablolarının bütünlüğünü kontrol edin.

(1) Tüm kablolar, güvenli bir şekilde bağlandıklarından ve herhangi bir şekilde gevşemediklerinden veya bağlantılarının kesilmediğinden emin olmak için dikkatlice incelenir.

(2) Kablolar, aşınma, kırılma veya yüzeydeki diğer hasar belirtileri açısından kapsamlı bir şekilde incelenir.

(3) Konektörler herhangi bir korozyon veya kirlenme olmaksızın temiz durumda tutulur.

3.2 Sinyal Testi

3.2.1. Sensör çıkış sinyalini test etmek için bir multimetre kullanın.

(1) Sensörün voltajını veya akım çıkışını ölçmek ve sensörün önceden ayarlanan aralıkta olup olmadığını doğrulamak için bir multimetre kullanın.

(2) Olağandışı dalgalanmaları tespit etmek için sinyalin sürekliliği ve kararlılığı kontrol edilir.

3.3 Sinyal Dalga Formlarının Osiloskopla Analiz Edilmesi

(1) Sinyalin dalga biçimi, var olabilecek herhangi bir bozulma veya anormalliğin tanımlanması amacıyla osiloskop ekipmanı kullanılarak gözlemlenir.

(2) Dalga formlarının frekansı, genliği ve fazı, beklenen ayarlarla tutarlı olduklarını doğrulamak için kapsamlı bir şekilde analiz edilir.

3.4 Yazılım Analizi

3.4.1. Sensör verilerini okumak için profesyonel yazılım kullanma

(1) Gerçek zamanlı verileri ve geçmiş kayıtları okumak için sensörle uyumlu yazılım araçlarını kullanın.

(2) Olağandışı kalıpları belirlemek için veri tutarlılığını ve eğilimleri doğrulayın. .

3.4.2. Yazılımın Sağladığı Sorun Giderme Raporlarının Analizi

(1) Profesyonel yazılım analiz araçları tarafından oluşturulan sorun giderme raporları, olası sorunların doğru bir şekilde tanımlanması için kullanılır.

(2) Raporda belirtilen önerilere göre ilgili sorun giderme ve onarım çalışmalarını gerçekleştirin.

3.5 Değiştirme Yöntemi

3.5.1. Değiştirme Yönteminin Temel Prensibi

(1) Arızalı olduğundan şüphelenilen sensörü değiştirerek arızalı bileşeni doğru bir şekilde tanımlayın.

(2) Değiştirme yöntemi, özellikle birden fazla sensör içeren konfigürasyonlarda sorunu bulmak ve tespit etmek için kullanılır.

3.5.2. Uygulamada Değiştirme Yönteminin Adımları

(1) Güvenli çalışmayı sağlamak için değiştirme işlemini gerçekleştirmeden önce güç kaynağının tamamen kapatıldığından emin olun.

(2) Arızalı olduğundan şüphelenilen sensörü, iyi durumda olduğu bilinen bir sensörle değiştirin.

(3) Ardından sistemi yeniden başlatın ve hatanın başarıyla giderildiğini doğrulamak için bir test yapın.

3.6 Çevresel Faktörlerin Analizi

3.6.1. Sıcaklık ve nemin sensörler üzerindeki etkisini analiz edin.

(1) Sensörün belirtilen çevre koşullarında çalıştığını kontrol edin.

(2) Sıcaklık veya nemde sensörün performansını etkileyebilecek aşırı dalgalanmalar olmadığını doğrulayın.

3.6.2. Elektromanyetik girişimin sensör üzerindeki etkilerini keşfedin.

(1) Ortam ortamındaki potansiyel elektromanyetik girişim kaynaklarını tanımlayın ve analiz edin ve bunların sensör sinyali üzerinde olabilecek spesifik etkilerini değerlendirin.

(2) Bu tür müdahalelerin etkilerini etkili bir şekilde azaltmak için uygun koruma ve izolasyon önlemlerini benimseyin.

3.7 Kalibrasyon ve Ayarlama

3.7.1. Sensör kalibrasyonunun temel adımları

(1) Üretici tarafından sağlanan kalibrasyon prosedürlerini ve spesifikasyonları izleyin.

(2) Doğruluğunu sağlamak amacıyla sensör çıkışını ayarlamak için kalibrasyon cihazını kullanın.

3.7.2. Normal işlevini geri yüklemek için sensörü ayarlayın.

(1) Kalibrasyon geri bildirimine dayanarak sensör konumu, açısı ve diğer ilgili parametrelerde uygun ayarlamaları yapın.

(2) Sensörün normal işlevine ve performansına geri döndüğünden emin olmak için sensörü yeniden test edin.

Çözüm

Sensör sorun giderme, bir sensör sisteminin güvenilirliğini ve performansını sağlamanın kritik bir parçasıdır. Yaygın sensör arızası türleri arasında uzun tepki süreleri, azaltılmış doğruluk, sıfır sapma, stabilite sorunları, aşırı yük hasarı vb. yer alır. Bu sorunlar yalnızca sistem stabilitesini etkilemez, aynı zamanda güvenlik ve üretkenliği de tehlikeye atabilir. Etkili sorun giderme, yalnızca arızaların zamanında tespit edilmesini ve onarılmasını sağlamakla kalmaz, aynı zamanda sistem güvenliğini, güvenilirliğini ve ürün kalitesini de artırır.

Sensör sorun giderme sürecinde, sensörlerin kurulumunun, elektriksel ve mekanik ortamlarının kontrol edilmesi ve sensör spesifikasyonları ile performans parametrelerinin doğrulanması da dahil olmak üzere ön hazırlık çalışmaları çok önemlidir. Teşhis yöntemleri açısından görsel inceleme, sinyal testi, osiloskop analizi ve yazılım analizi yaygın olarak kullanılan teknikler olmakla birlikte, ikame, çevresel faktör analizi ve kalibrasyon ayarı gibi yöntemler de arıza teşhisinde önemli rol oynamaktadır.

Bu yöntemler sayesinde sensör arızaları hızlı ve verimli bir şekilde tespit edilebilir, sistemin istikrarlı bir şekilde çalışmasının sağlanması ve ekipmanın ömrünün uzatılması sağlanır. Bu nedenle, sensör arıza teşhisi yalnızca teknik bir süreç değil, aynı zamanda sistem zekasını ve otonom onarım yeteneğini geliştirmenin de temelidir.

An outstanding share! I have just forwarded this onto a

coworker who has been conducting a little research on this.

And he actually bought me lunch simply because I found it for him…

lol. So let me reword this…. Thanks for the meal!!

But yeah, thanx for spending some time to talk

about this issue here on your site.