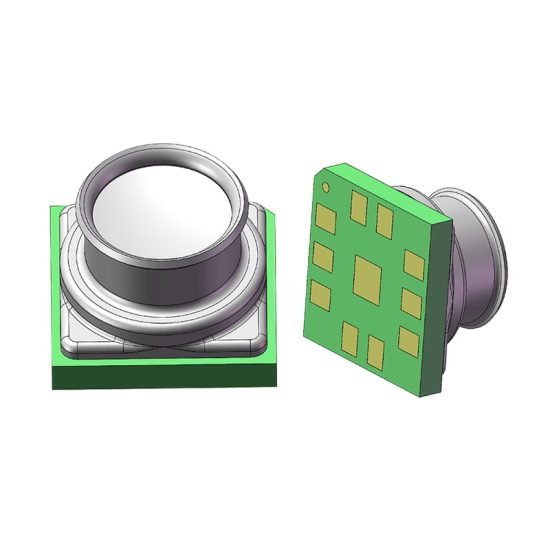

- による WFセンサー

油圧、空圧、およびプロセス制御システムにおいて、MEMS センサーは信頼できる測定ポイントです。障害は材料、パッケージング、または信号チェーンで始まる可能性があり、どれか 1 つの間違いが測定値の欠落や誤った警報を引き起こす可能性があります。この記事では、実際に失敗したサンプルから始めて、一般的な症状を明らかにし、原因と結果を追跡し、工学的な対策を示します。目標は、システム全体がより確実に動作し、メンテナンスの負担が軽減されるように、迅速に診断して設計またはプロセス レベルで修正を適用できるようにすることです。

カタログ

1. 故障症状と初期診断

油圧監視プロジェクトでは、いくつかの 10MPa センサーが正常に動作しなくなりました。加圧中の応答なし、入力/出力インピーダンスの読み取り値の異常、ブリッジ抵抗の浮きまたは開回路などが発生しました。第一段階のチェックは簡単です。外部配線とコネクタを検査し、パッケージ内の結合の完全性をチェックし、コアチップを検証し、ダイアフラムの変形を視覚的に評価します。エンジニアリング チームにとって重要なのは、電気的故障と機械的損傷を迅速に区別することです。ノイズ抑制機能を備えたスコープと高精度マルチメーターを使用すると、問題が内部オープンの問題なのか、外部の電源/グランドの問題なのかを知ることができます。 10MPa ユニットのようなハイレンジ センサーの場合、信号振幅は小さいため、わずかなインピーダンス ドリフトでも真の圧力信号が隠れてしまいます。つまり、診断ツールと手順は秩序正しく正確でなければなりません。

1.1 現場での信号異常認識

現場での「応答なし」または出力のドリフトは、電気的な問題が原因であることがよくあります。ただし、電源と配線をチェックアウトしたら、次のステップはパッケージと内部接続を検査することです。二次的な損傷を避けるために、ESD 保護を使用し、ゆっくりと圧力を加えてください。可能であれば、制御された圧力サイクル テストを実行して、センサーが断続的に回復するかどうかを確認します。これは、接触の問題と構造的損傷を区別するのに役立ちます。

2. 解剖と詳細な分析: 根本原因

故障したユニットを分解したところ、ダイアフラムには明らかな内側への変形と塑性変化が見られ、チップ端のボンドワイヤは「亀裂はあるが切断されていない」状態、つまり信号経路を遮断する境界線の状態にあることがわかりました。顕微鏡検査により、圧力サイクル中に隔離ダイヤフラムに影響を与えるプロセス流体中の固体粒子が明らかになりました。局所的な応力が集中して微小亀裂が形成され、ダイヤフラムの漏れや変形につながります。わずかなシールの浸透により内部の圧力バランスが崩れ、ダイアフラムを内側に押し込み、内部接続を押しつぶします。つまり、故障には複数の要因があり、流体の汚染、機械的衝撃、応力集中、シールの劣化が重なり、デバイスがダイアフラムの損傷から電気的切断に至るまでに至ります。

2.1 流体の汚染と構造的相互作用

測定流体中の微粒子は、サイクルの繰り返し中に累積的な損傷を引き起こします。ダイヤフラムの厚さよりもはるかに小さい粒子でも、薄膜表面に傷を付けたり、疲労亀裂を開始したりする高エネルギー衝撃を与えます。シールの軽度の漏れにより内部圧力差が変化し、ダイヤフラムの非対称動作が引き起こされ、内部配線の機械的摩耗が促進されます。

3. システム化された故障メカニズムモデル

故障モデルにより、異物や腐食性成分が絶縁膜に衝突した場合など、伝達経路が明らかになります。圧力サイクルが繰り返されると、局所的な応力が集中します。フィルムは微細な損傷を受け、亀裂が成長します。その後、シール媒体が浸透または漏れ、内部圧力が変化します。ダイアフラムの変形により、最終的には内部接続が圧縮され、ボンディング ワイヤや接点が破損します。このモデルは、電気的、機械的、および材料の劣化が同時に進行するという多要素の連動を強調しています。エンジニアにとって、機械的な微小な損傷を早期に発見することは、電気的な症状だけを追うよりも早く、修理コストを節約することができます。

3.1 応力集中と疲労蓄積

製造上の微細なばらつきや小さな欠陥がストレスの原因となります。長期間の高圧脈動下では、その箇所に疲労亀裂が蓄積します。亀裂が目に見えるほど大きくなると、ダイアフラムの剛性が低下し、構造全体が衝撃に対して脆くなり、機能不全につながります。

4. エンジニアリング保護戦略

障害経路を考慮すると、保護を多層化する必要があります。効果的なフロントエンドダンピングとフィルターを装備して粒子を除去し、衝撃エネルギーを低減します。流体の清浄度監視を実施し、スケジュールに従ってフィルターエレメントを交換します。ダイアフラムの材質と厚さを改善して耐衝撃性を高め、内部のボンドワイヤの配線を変更して応力集中を回避します。劣化に強い素材を使用してシーリング設計をアップグレードし、漏れのリスクを軽減するためにシールの形状を再設計します。電子機器側では、信号チェーンの冗長性と耐障害性を高めます。ブリッジのセルフチェックとリアルタイムのインピーダンス監視を追加して、異常を早期に検出します。これらの対策を組み合わせると、故障が伝播する可能性が大幅に削減され、過酷な条件下での精密測定センサーの耐用年数が長くなります。

4.1 濾過と密閉の改善

前処理が第一の防御です。適切な孔径と減衰特性を備えたフィルターは、センサーに到達する粒子のエネルギーを低減します。より優れたシール材と形状により、漏れのリスクが軽減され、内部圧力のバランスが保たれるため、ダイヤフラムは長期にわたる周期的な負荷に耐えることができます。

5. 選定・保守指導

センサーを選択するときは、耐衝撃性、粒子耐性、密封クラスなどの環境適応性を優先してください。重要なループの場合は、自己診断機能が組み込まれたセンサーを選択し、システムレベルの清浄度監視に結び付けます。メンテナンスを予防的に行う: 清浄度の基準を設定し、フィルターとシールを定期的に検査し、フィルター エレメントを積極的に交換します。高精度測定センサーの場合、長期的な精度は動作条件と仕様の厳密な一致に加え、定期的なヘルスチェックに依存します。そのため、より広範なシステム障害を引き起こす「センサーの故障」を回避できます。

5.1 環境適応チェックリスト

流体の組成、粒度分布、温度、圧力サイクル振幅に焦点を当てます。シミュレートされた条件テストを実行して現場の信頼性を予測し、必要に応じて選択を調整するか保護を追加します。

結論

現場レベルでの症状から分解調査結果、そしてエンジニアリングによる修正に至るまで、明確な因果関係が明らかになります。流体の汚染と周期的な負荷がダイアフラムに損傷を与えます。ダイアフラムの変形により内部接続が破壊され、ボンドワイヤの破損が発生します。センサーが動作しなくなります。答えは、単一の即効性のある解決策ではなく、設計、濾過、メンテナンス全体にわたって調整されたアクションです。フロントエンドの浄化を強化し、パッケージング設計を改良し、予防メンテナンスを設定することで、リスクを上流に移動し、ダウンタイムと修理コストを大幅に削減できます。これらの推奨事項は、シリコン ピエゾ抵抗センサーの選択、10MPa デバイスの導入、または高精度の圧力センサーの維持に適用されます。これらは、リスクを早期に回避し、システムの稼働を維持するのに役立ちます。

上記の紹介は、圧力センサー技術のアプリケーションの表面をなぞっただけです。私たちは、さまざまな製品で使用されているさまざまなタイプのセンサー素子、それらがどのように機能するか、そしてそれらの長所と短所を引き続き調査していきます。ここで説明する内容についてさらに詳しく知りたい場合は、このガイドの後半にある関連コンテンツをご覧ください。時間がない場合は、ここをクリックしてこのガイドの詳細をダウンロードすることもできます。 空気圧センサー製品PDFデータ。

他のセンサー技術の詳細については、こちらをご覧ください。 センサーページにアクセスしてください。