センサーのトラブルシューティングは、安定した信頼性の高いシステム動作を確保するために重要な部分です。産業オートメーション、医療機器、自動車エレクトロニクス、その他の分野でセンサーへの依存度が高まっているため、センサーの故障がシステム全体の機能と安全性に重大な影響を与える可能性があります。したがって、センサーの故障をタイムリーかつ正確に診断して修理することは、機器の信頼性の向上、耐用年数の延長、メンテナンスコストの削減、システムの安全性の確保にとって非常に重要です。

一般的なセンサーの故障には、応答時間の延長、精度の低下、ゼロドリフト、安定性の問題、過負荷による損傷などがあります。これらの障害は、センサーの測定精度とシステムの運用効率に直接影響します。トラブルシューティング手法により、問題を迅速に特定して修復できます。

センサーのトラブルシューティングを実行する場合は、まず、設置環境 (温度、湿度、振動など)、電気的環境 (電源の安定性、電磁障害など)、機械的環境 (設置位置、固定対策など) を確認し、センサーの技術仕様と性能パラメーターを確認するなどの準備を行う必要があります。これらの事前準備により、その後の診断のための基礎データが提供され、故障診断の有効性が保証されます。

一般的な診断方法には、目視検査、信号テスト、オシロスコープ分析、およびソフトウェア分析が含まれます。これらの方法は、センサーの異常な外観、信号の歪み、パフォーマンスの変動、その他の問題を特定し、潜在的な障害をタイムリーに検出するのに役立ちます。交換方法、環境要因分析、校正と調整などを通じて、障害をさらに診断して修復し、センサーの正常な動作を確保できます。

目次

1. センサー故障診断の概要

一般的なタイプのセンサー障害

1.1 応答時間の延長:

変化に対するセンサーの応答速度が遅くなり、システムのリアルタイム パフォーマンスに影響します。

1.2.精度の低下:

センサーが生成する信号と実際の測定値の間に差異があり、不正確な測定結果が得られます。

1.3.ゼロドリフト:

入力信号がない場合、センサーから出力される信号の値は、通常、温度、湿度、電源電圧の変動、またはコンポーネントの自然な経年変化によって変動します。

1.4.安定性の問題:

長期間使用すると、センサーの性能が徐々に低下し、出力信号が不安定になります。

1.5 感度の低下:

入力信号に対するセンサーの応答が弱くなり、出力信号の振幅が減少します。

1.6.過負荷ダメージ:

センサーは設計仕様を超える入力を受け、永久的な損傷を引き起こしました。

1.7.電気的故障:

短絡、断線、接触不良などの問題により、センサーが正常に機能しなくなったり、誤った信号が発せられたりすることがあります。

1.8.機械的故障:

ベアリングの磨耗、シール性能の低下などを含むがこれらに限定されない、センサーの機械コンポーネントの損傷。

1.9.環境適応の問題:

温度、湿度、圧力などの極端な環境条件にさらされると、センサーの性能が低下します。

1.10.信号干渉:

外部の電磁干渉により、センサー信号に歪みが生じます。

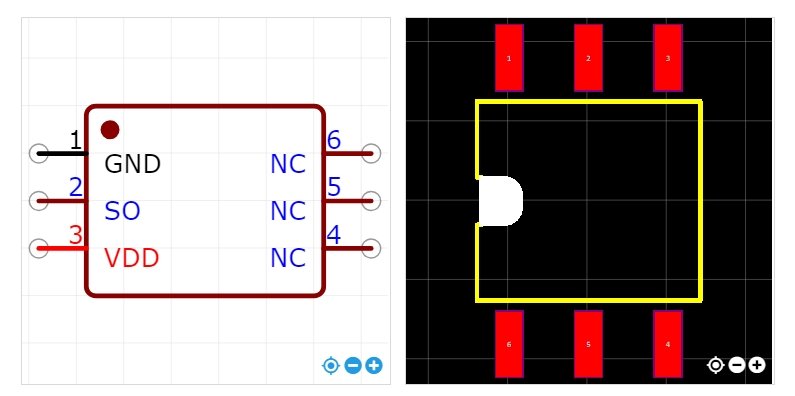

1.11.はんだ付け不良

はんだ付け時に、はんだが十分に溶けなかったり、接点が完全に覆われていないため、接触不良が発生します。誤はんだ付けされたセンサーは、信号伝送が不安定になったり、検出能力が完全に失われる可能性があります。その結果、センサー出力信号が不安定になったり、完全に動作不能になったりします。半田付けが不適切だと、センサー出力信号が不安定になったり、歪んだりして、測定精度に影響を与える可能性があります。

2. センサーのトラブルシューティングの重要性

2.1.安全性の向上:

自動車や医療機器などの安全性が重要なアプリケーションでは、センサーの故障が重大な結果をもたらす可能性があります。したがって、これらのシステムが安全に動作できるようにするには、トラブルシューティングが不可欠です。

2.2 システムの信頼性の確保:

診断技術の助けを借りて、センサーの問題を迅速に特定して修正できるため、センサーの誤動作によるシステム全体の障害を防ぐことができます。

2.3.ダウンタイムの削減:

センサーの故障を迅速かつ正確に診断することで、機器のダウンタイムが削減され、生産効率が向上します。

2.4.製品の品質を向上させる:

センサーの故障は、不正確な測定や不十分な制御などの製品品質の問題につながる可能性があります。トラブルシューティング技術を適用することで、一貫した製品品質を確保することができます。

2.5.メンテナンスコストの削減:

予防メンテナンスとトラブルシューティング戦略を導入することで、センサーの交換頻度を大幅に減らし、メンテナンスコストを削減できます。

2.6.機器の寿命を延ばす:

定期的な障害検出とメンテナンスにより、センサーと関連機器の寿命を効果的に延ばすことができます。

2.7.リソース割り当てを最適化します。

トラブルシューティング手法は、故障のリスクが高いセンサーを特定するのに役立ち、それによってメンテナンス リソースの割り当てを最適化します。

2.8.意思決定のサポート:

トラブルシューティングによって提供されるデータと情報は、管理者が機器のメンテナンスとアップグレードに関する意思決定を行うのに役立ちます。

2.9.システムの適応性とインテリジェンスを向上させます。

インテリジェントシステムの分野では、適応制御や自己修復機能の実現の中核となるのが故障診断技術です。

2.10.規制要件を満たす:

航空宇宙産業やオートメーション産業などの特定の分野では、センサーの故障診断は安全規制や基準を満たすために必要な条件となります。

2. センサーのトラブルシューティングの準備

センサーのインストール環境を確認してください

1. 物理環境の確認

(1) 清浄度: センサーの周囲に、センサーの性能に悪影響を与える可能性のあるほこり、汚れ、その他の潜在的な汚染物質がないことを確認してください。

(2) 振動: センサーに損傷を与えたり、不正確な読み取り値を引き起こしたりする可能性のある激しい機械的振動がないか確認してください。

(3) 温度と湿度:現在の周囲温度と湿度がセンサーの動作範囲内であるかどうかを確認します。極端な温度と湿度の条件は、センサーの安定性と耐用年数に悪影響を与える可能性があります。

2. 電気環境検査

(1) 電磁干渉: センサー信号の送信に影響を与える可能性のある、大型電気モーターや高圧送電線などの潜在的な電磁干渉源がないか確認してください。

(2) 電源の安定性: 電圧変動がセンサーの性能に悪影響を与える可能性があるため、センサーの電源が安定していることを確認してください。

3. 機械環境検査

(1) 取り付け位置:センサーが指定された位置に正しく取り付けられているか確認してください。取り付け位置が不適切な場合、読み取りエラーが発生したり、センサーが損傷したりする可能性があります。

(2) 固定および支持対策: センサーの変位現象によって引き起こされる機械的振動や衝撃を効果的に防止するために、センサーの固定および支持構造が強固で信頼性の高いものであることを確認してください。

センサーの仕様とパラメーターの確認

1. 技術資料を確認する

(1) モデルと仕様: センサーのモデルと仕様がアプリケーションの要件を満たしていることを確認します。

(2) 電源要件: センサーの電源電圧および電流要件を確認し、システムが提供する電源容量と一致していることを確認します。

2. 性能パラメータの確認

(1) 測定範囲: センサーの測定範囲に、実際のアプリケーション シナリオに関係する可能性のあるすべての値が含まれていることを確認します。

(2) 精度と分解能: センサーの精度と分解能がアプリケーションで要求される精度基準を満たしていることを確認します。

(3) 応答時間: センサーの応答時間を把握し、リアルタイム監視の要件を確実に満たせるようにします。

3. インターフェースと互換性

(1) 信号の種類: センサーから出力される信号の種類がシステムに必要な入力の種類と一致していることを確認してください。

(2) プロトコル: センサーがデジタル通信を採用している場合、そのプロトコルがシステムのインターフェースと一致していることを確認してください。

3. センサーの故障診断方法

3.1 目視検査

3.1.1.センサーに視覚的な異常がないか確認してください。

(1) センサハウジングに亀裂、変形、損傷の兆候がないか確認してください。

(2) センサーの表示灯が予想どおりに点灯または点滅しているかどうかなど、適切な動作状態にあることを確認します。

(3) 型式や仕様情報が正確に確認できるよう、センサのラベルやマーキングが判読できることを確認してください。

3.1.2 接続ワイヤの完全性を確認します。

(1) すべてのワイヤは注意深く検査され、しっかりと接続されており、緩んだり外れたりしていないことを確認します。

(2) ワイヤは、表面に摩耗、破損、その他の損傷の兆候がないか徹底的に検査されます。

(3) コネクタは腐食や汚れがなく、きれいな状態に保たれています。

3.2 信号テスト

3.2.1.マルチメーターを使用してセンサー出力信号をテストします。

(1) マルチメーターを使用してセンサーの電圧または電流出力を測定し、事前設定範囲内にあることを確認します。

(2) 信号の連続性と安定性をチェックして、異常な変動を特定します。

3.3 オシロスコープによる信号波形の解析

(1) 存在する可能性のある歪みや異常を特定する目的で、オシロスコープ機器を使用して信号の波形を観察します。

(2) 波形の周波数、振幅、位相が徹底的に分析され、予想された設定と一致していることが確認されます。

3.4 ソフトウェア分析

3.4.1.専門的なソフトウェアを使用してセンサーデータを読み取る

(1) センサーと互換性のあるソフトウェア ツールを使用して、リアルタイム データと履歴記録を読み取ります。

(2) データの一貫性と傾向を検証して、異常なパターンを特定します。 。

3.4.2.ソフトウェアが提供するトラブルシューティングレポートの分析

(1) 専門的なソフトウェア分析ツールによって生成されたトラブルシューティング レポートは、考えられる問題を正確に特定するために使用されます。

(2) レポートで作成された推奨事項に基づいて、対応するトラブルシューティングと修復作業を実行します。

3.5 交換方法

3.5.1.置換え方法の基本原理

(1) 故障が疑われるセンサーを交換することで、故障しているコンポーネントを正確に特定します。

(2) 交換方法は、特に複数のセンサーを備えた構成で問題を見つけて特定するために使用されます。

3.5.2.実際の置換方法の手順

(1) 安全のため、交換作業は必ず電源を完全に切ってから行ってください。

(2) 故障が疑われるセンサーを、良好な状態であることがわかっているセンサーと交換します。

(3) 次に、システムを再起動し、障害が正常に除去されたことを確認するテストを実行します。

3.6 環境要因の分析

3.6.1.センサーに対する温度と湿度の影響を分析します。

(1) センサーが指定された環境条件で動作していることを確認します。

(2) センサーの性能に影響を与える可能性のある温度や湿度の極端な変動がないことを確認します。

3.6.2.センサーに対する電磁干渉の影響を調べます。

(1) 周囲環境における潜在的な電磁干渉源を特定および分析し、それらがセンサー信号に与える可能性のある特定の影響を評価します。

(2) このような干渉の影響を効果的に軽減するために、適切なシールドおよび絶縁措置を採用してください。

3.7 校正と調整

3.7.1.センサー校正の基本手順

(1) 製造元が提供する校正手順と仕様に従ってください。

(2) 校正装置を使用してセンサー出力を調整し、精度を確保します。

3.7.2.センサーを調整して通常の機能を回復します。

(1) 校正フィードバックに基づいて、センサーの位置、角度、その他の関連パラメーターを適切に調整します。

(2) センサーを再テストして、正常な機能と性能が回復していることを確認します。

結論

センサーのトラブルシューティングは、センサー システムの信頼性とパフォーマンスを確保するために重要な部分です。一般的なタイプのセンサー障害には、応答時間の延長、精度の低下、ゼロドリフト、安定性の問題、過負荷損傷などが含まれます。これらの問題は、システムの安定性に影響を与えるだけでなく、安全性と生産性を危険にさらす可能性があります。効果的なトラブルシューティングにより、タイムリーな障害の検出と修復が可能になるだけでなく、システムの安全性、信頼性、製品品質も向上します。

センサーのトラブルシューティングのプロセスでは、センサーの設置、電気的および機械的環境の確認、センサーの仕様と性能パラメーターの確認など、事前の準備作業が重要です。診断方法に関しては、目視検査、信号テスト、オシロスコープ分析、ソフトウェア分析が一般的に使用される技術ですが、代替、環境要因分析、校正調整などの方法も故障診断において重要な役割を果たします。

これらの方法により、センサーの障害を迅速かつ効率的に特定できるため、安定したシステム動作の継続が保証され、機器の寿命が延びます。したがって、センサーの故障診断は技術的なプロセスであるだけでなく、システム インテリジェンスと自律修復機能を強化するための基盤でもあります。