Les capteurs de pression en céramique sont devenus indispensables dans de nombreuses applications industrielles et quotidiennes. Que vous travailliez dans le domaine médical, l'industrie automobile ou même l'aérospatiale, ces capteurs fournissent des mesures fiables et précises même dans des environnements extrêmes. Leur composition céramique unique, ainsi que diverses améliorations technologiques, leur confèrent un avantage sur de nombreux autres types de capteurs.

Catalogue

Avantages et applications des capteurs de pression en céramique dans l'industrie moderne

Les capteurs de pression en céramique sont devenus des composants essentiels dans diverses industries en raison de leur durabilité, précision et adaptabilité exceptionnelles. Ces capteurs exploitent les propriétés uniques des céramiques avancées, telles que l'alumine et la zircone, pour offrir des performances fiables dans des environnements où les capteurs métalliques traditionnels échouent. Des applications aérospatiales aux applications biomédicales, les capteurs de pression en céramique offrent des avantages tels que la stabilité à haute température, la résistance chimique et la conservation de l'étalonnage à long terme. Ce rapport explore les principes de fonctionnement, les innovations technologiques et les mises en œuvre pratiques des capteurs céramiques, fournissant des informations exploitables aux ingénieurs et aux spécialistes des achats. En analysant les progrès récents dans la conception de capteurs céramiques capacitifs et piézorésistifs, cet article fournit aux lecteurs les connaissances nécessaires pour optimiser la sélection des capteurs pour des conditions opérationnelles difficiles tout en maintenant la précision des mesures.

Principes fondamentaux de fonctionnement du capteur de pression en céramique

Mécanismes de détection piézoélectriques et capacitifs

Les capteurs de pression en céramique fonctionnent principalement via deux mécanismes : le effet piézoélectrique et détection capacitive. Dans les céramiques piézoélectriques comme le titanate de zirconate de plomb (PZT), la pression appliquée induit une déformation du réseau cristallin, générant une charge électrique proportionnelle1. Cette charge s'accumule sur les surfaces des électrodes et est convertie en signaux de tension mesurables grâce à des amplificateurs de charge intégrés. Les conceptions capacitives, telles que celles utilisant des substrats en alumine, mesurent les changements dans l'espace entre un diaphragme en céramique déformé et une électrode fixe, les variations de capacité reflétant les différences de pression.

L'approche piézoélectrique excelle dans les scénarios de mesure de pression dynamique, tels que la surveillance des chambres de combustion, où les fluctuations rapides de pression nécessitent une réponse à haute fréquence. À l’inverse, les conceptions capacitives offrent une stabilité supérieure pour les mesures de pression statique dans des applications telles que les systèmes hydrauliques. Les capteurs céramiques modernes basés sur MEMS combinent les deux principes, intégrant des jauges de contrainte piézorésistives sur des diaphragmes en céramique à couche mince pour atteindre une précision à pleine échelle de ± 0,1 %

Avantages matériels des substrats céramiques

Stabilité thermique et chimique

Les céramiques d'alumine (Al₂O₃) dominent la fabrication de capteurs de pression en raison de leurs propriétés thermiques exceptionnelles. Avec un coefficient de dilatation thermique (CTE) de 7,2 × 10⁻⁶/°C (plage de 20 à 1 000°C), les substrats en alumine maintiennent une stabilité dimensionnelle sur les plages de températures industrielles (-40°C à 300°C). Cela minimise la dérive de mesure induite par la température par rapport à l'acier inoxydable (CTE : 17,3 × 10⁻⁶/°C).

La résistance chimique provient de la céramique’ structure de liaison atomique covalente. Les capteurs en alumine résistent à une exposition prolongée à :

Solutions pH 0-14 (hors acide fluorhydrique)

Hydrocarbures chlorés à 150°C

Flux de gaz contenant du soufre jusqu'à 400°C

Cette durabilité permet un déploiement dans les craqueurs catalytiques des raffineries de pétrole et dans les cuves des réacteurs pharmaceutiques où les capteurs métalliques se corroderaient rapidement.

Mesures de performances de précision

Calibrage et stabilité à long terme

Les capteurs de pression en céramique de haute qualité atteignent une précision de ±0,25 % FS (pleine échelle) grâce à des résistances à couche épaisse découpées au laser et des ASIC de conditionnement de signal avancés. Le modèle Winsen WPah01 démontre une non-linéarité de 0,1 % sur sa plage de 0 à 30 bars, maintenant la stabilité de l'étalonnage à ±0,05 % FS/an en fonctionnement continu à 150°C.

Facteurs clés influençant la précision :

Épaisseur du diaphragme: Les diaphragmes en alumine de 0,2 mm offrent une sensibilité de déflexion optimale tout en résistant à la rupture (pression d'éclatement >10× capacité nominale)

Techniques de menuiserie: La liaison par fritte de verre crée des joints hermétiques avec des taux de fuite <1×10⁻⁹ mbar·L/s, empêchant la pénétration du fluide

Compensation de température: Les RTD Pt1000 sur puce permettent une correction des erreurs thermiques en temps réel

Études de cas d'applications industrielles

Surveillance en amont du pétrole et du gaz

Dans les installations sous-marines d'arbres de Noël, les capteurs capacitifs en céramique Wika (modèle C-10) mesurent de manière fiable les pressions à la tête de puits jusqu'à 15 000 psi à une température d'eau de mer de 175 °C. Les éléments de détection en alumine résistent à la fragilisation par le sulfure d'hydrogène et à l'érosion par le sable, atteignant ainsi un MTBF >250 000 heures de déploiements BP en mer du Nord

Optimisation des turbocompresseurs automobiles

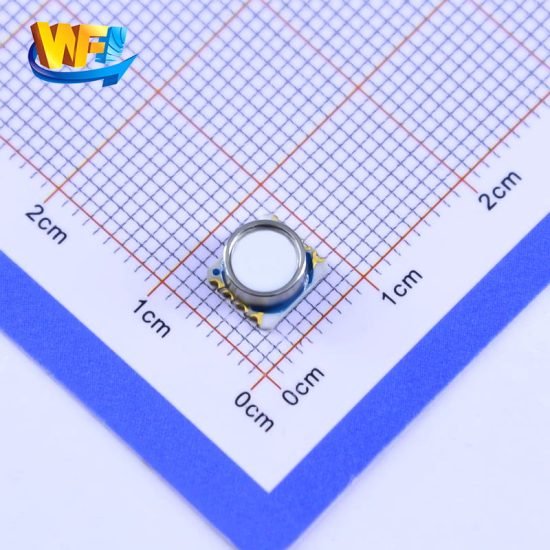

Des capteurs céramiques piézorésistifs basés sur MEMS (par exemple, WF5803C) surveillent la pression de suralimentation du turbo avec des temps de réponse de 2 ms. Les diaphragmes en zircone stabilisée à l'yttrium résistent à des températures de gaz d'échappement de 220 °C tout en conservant une précision de ± 1 kPa sur des plages de 0 à 30 bars.

Critères de sélection pour des performances optimales

Matrice de compatibilité environnementale

| Paramètre | Adéquation du capteur en céramique | Comparaison des capteurs métalliques |

|---|---|---|

| Plage de température | -40°C à +400°C | -20°C à +150°C |

| Résistance chimique | Excellent (pH 0-14) | Médiocre (nécessite des revêtements) |

| Chocs/Vibrations | Capacité de survie maximale de 1 000 g | 500g maximum |

| Compatibilité des médias | Tous les liquides/gaz non HF | Limité par le matériau du diaphragme |

Sources de données :

Pour les applications de haute précision, spécifiez les capteurs avec :

Certificats d'étalonnage traçables par NIST

Compensation de température intégrée

Conceptions isolées du milieu pour fluides corrosifs

Protocoles de maintenance et d'étalonnage

Procédure d'étalonnage sur le terrain

Ajustement du point zéro: Appliquer la référence de vide et ajuster le décalage via le communicateur HART

Étalonnage de la portée: Utilisez un testeur à poids mort pour appliquer une pression de 90 % FS

Linéarisation: Programmer la courbe de correction à 5 points dans le capteur’EEPROM

Vérification de l'hystérésis: Cycle de pression de 0→100%→0→100%→0, vérification <0Écart de 0,05 %

Un entretien approprié prolonge les intervalles d'entretien à plus de 5 ans dans les applications non salissantes. Le nettoyage par ultrasons (40 kHz, 30 W/L) élimine efficacement l'accumulation de particules sans endommager les surfaces en céramique

Développements technologiques émergents

Réseaux de capteurs MEMS sans fil

Les prototypes récents de Honeywell combinent des émetteurs-récepteurs Zigbee 2,4 GHz avec des capteurs céramiques piézoélectriques auto-alimentés. La récupération d'énergie provenant des fluctuations de pression (≥0,2 Hz) permet un fonctionnement sans batterie dans les réseaux de surveillance des pipelines.

Carbure de silicium fritté à haute température

Les capteurs céramiques SiC fonctionnent désormais en continu à 600°C chez GE’s Turbines à gaz de classe H. Le matériel’La conductivité thermique de 4,5 W/m·K empêche la dérive du signal induite par la chaleur lors de changements rapides de charge.

Conclusion

Les capteurs de pression en céramique résolvent les problèmes de mesure critiques dans tous les secteurs grâce à leur combinaison unique de propriétés matérielles et de traitement avancé du signal. En comprenant l'interaction entre la composition céramique, la méthodologie de détection et l'environnement d'application, les ingénieurs peuvent spécifier des capteurs qui durent plus longtemps que les technologies traditionnelles tout en conservant la précision. Les développements en cours dans le domaine de la connectivité sans fil et des matériaux à ultra-haute température promettent d’étendre leur applicabilité aux systèmes énergétiques de nouvelle génération et à l’infrastructure IoT industrielle.

L’introduction ci-dessus ne fait qu’effleurer la surface des applications de la technologie des capteurs de pression. Nous continuerons à explorer les différents types d’éléments capteurs utilisés dans divers produits, leur fonctionnement ainsi que leurs avantages et inconvénients. Si tu’D Like plus de détails sur ce’Comme discuté ici, vous pouvez consulter le contenu associé plus loin dans ce guide. Si vous êtes pressé par le temps, vous pouvez également cliquer ici pour télécharger les détails de ce guide Données PDF du produit du capteur de pression d'air.

Pour plus d'informations sur d'autres technologies de capteurs, veuillez Visitez notre page de capteurs.