Catalogue

Les capteurs MEMS intégrés de pression et de température jouent un rôle crucial dans les équipements mécaniques modernes, leurs performances fiables ayant un impact direct sur la stabilité opérationnelle globale du système. Les capteurs MEMS résistifs à petite échelle comme le WF100E offrent des solutions idéales aux ingénieurs grâce à une compensation de température intégrée et des capacités de mesure de haute précision. Cet article analyse les caractéristiques de performance des capteurs de pression-température dans les applications d'intégration d'équipements mécaniques, en se concentrant sur les indicateurs de précision, de vitesse de réponse, de durabilité et de fiabilité dans des environnements d'exploitation difficiles. Grâce à une analyse approfondie des paramètres techniques de base des capteurs, nous fournissons des conseils de référence pratiques aux décideurs techniques en matière de sélection d'équipements et de conception de systèmes.

Fondation technique et avantages d'intégration des capteurs de température de pression MEMS

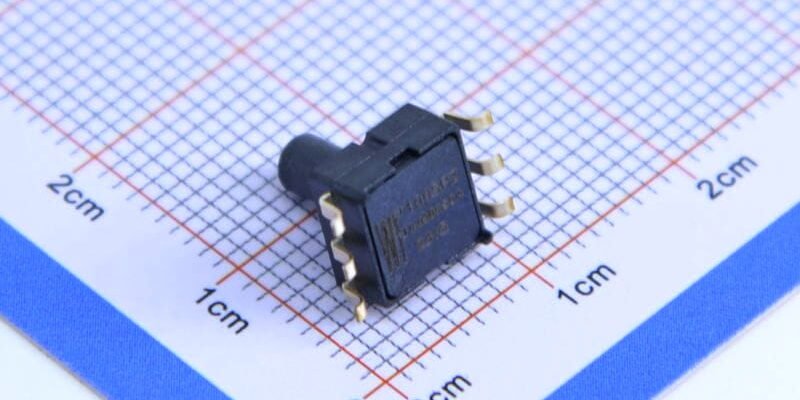

Les capteurs de pression et de température MEMS représentent une avancée significative dans la technologie des systèmes microélectromécaniques dans les applications de mesure industrielle. Le capteur WF100E utilise des principes de mesure résistive, intégrant des effets piézorésistifs avec une fonctionnalité de détection de température sur une seule puce, permettant ainsi de minimiser l'espace tout en maximisant la précision des mesures. Cette conception intégrée élimine les pertes de transmission du signal et les problèmes de dérive de température rencontrés dans les systèmes de capteurs séparés traditionnels, offrant ainsi des solutions de surveillance plus stables et plus fiables pour les équipements mécaniques.

Le cœur de la technologie MEMS résistive réside dans les caractéristiques piézorésistives des cristaux de silicium. Lorsque la pression externe agit sur le diaphragme du capteur, les valeurs de résistance interne du cristal subissent des changements infimes mais mesurables. Ces changements maintiennent une relation proportionnelle avec la pression appliquée, permettant une mesure de pression de haute précision via des circuits de conditionnement de signal de précision. Simultanément, le capteur de température intégré surveille en permanence les changements de température ambiante, fournissant des données de compensation de température en temps réel pour les mesures de pression, garantissant ainsi la précision des mesures sur de larges plages de température.

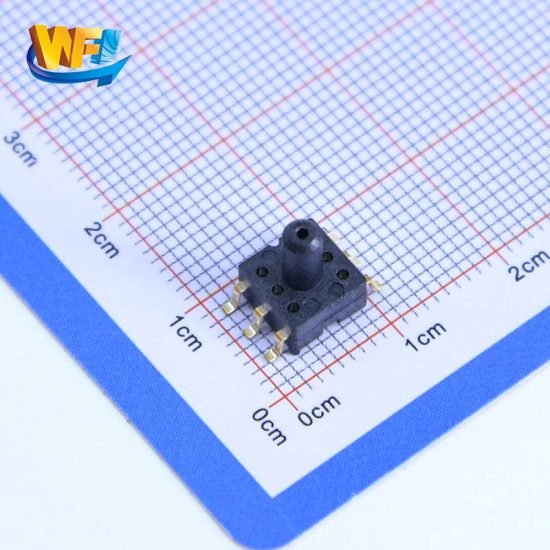

La conception de miniaturisation représente l’un des avantages les plus significatifs des capteurs MEMS. La taille compacte du capteur WF100E permet une intégration facile dans des équipements mécaniques restreints en espace, tandis que la technologie de montage en surface CMS simplifie encore les processus d'installation. Cette approche de montage améliore non seulement l’efficacité de la production, mais améliore également la résistance mécanique et la stabilité électrique des connexions. La conception du joint torique garantit un fonctionnement fiable à long terme dans des environnements humides ou corrosifs, particulièrement important pour les équipements mécaniques extérieurs ou industriels.

Les caractéristiques de faible consommation d'énergie rendent les capteurs MEMS particulièrement adaptés aux applications alimentées par batterie ou sensibles à l'énergie. La conception avancée du circuit contrôle la consommation d'énergie statique à des niveaux de microampères, tandis que la consommation d'énergie de mesure dynamique reste à des niveaux de milliwatts. Cette caractéristique de faible consommation prolonge les cycles de fonctionnement des équipements, réduit la fréquence de maintenance et diminue les coûts totaux de possession.

Avantages de traitement et de numérisation du signal

Les capteurs de pression et de température MEMS modernes intègrent des capacités avancées de traitement du signal, avec des convertisseurs analogique-numérique intégrés convertissant directement les signaux analogiques en sorties numériques, éliminant ainsi les exigences ADC externes. Cette conception intégrée simplifie non seulement l'architecture du système, mais améliore également la résistance aux interférences du signal. Les sorties numériques peuvent se connecter directement à des microcontrôleurs ou à des systèmes de bus industriels, permettant une acquisition et un traitement rapides des données.

La haute résolution représente une autre caractéristique importante des capteurs MEMS. Grâce à des processus de fabrication de précision et à des algorithmes avancés de traitement du signal, les capteurs modernes peuvent atteindre une résolution de 16 bits ou même supérieure, capables de détecter des changements de pression extrêmement faibles. Cette capacité haute résolution permet aux capteurs de surveiller d’infimes anomalies pendant le fonctionnement des équipements mécaniques, fournissant ainsi un support de données important pour la maintenance préventive.

Exigences de performance et défis dans les environnements de fonctionnement des équipements mécaniques

Les environnements d’exploitation des équipements mécaniques possèdent généralement une complexité et une dureté élevées, imposant des exigences de performances strictes aux capteurs de pression-température intégrés. Les facteurs environnementaux industriels, notamment les fluctuations de température, les impacts de vibrations, les interférences électromagnétiques et la corrosion chimique, influencent tous les performances du capteur. Comprendre ces défis et sélectionner les spécifications de capteur appropriées est essentiel pour garantir un fonctionnement fiable du système.

La variation de température représente l'un des principaux facteurs affectant les performances du capteur. Les équipements mécaniques génèrent une chaleur importante pendant leur fonctionnement, provoquant des augmentations locales rapides de la température, tandis que les températures chutent rapidement pendant les périodes d'arrêt. Ce cycle de température affecte à la fois les caractéristiques des matériaux et les performances électriques des capteurs. Les capteurs compensés en température comme le WF100E utilisent des capteurs de température intégrés pour surveiller les températures ambiantes en temps réel, ajustant les résultats de mesure de pression selon des algorithmes de compensation prédéfinis, éliminant ainsi efficacement les effets de dérive de température sur la précision des mesures.

Les vibrations et les chocs sont des phénomènes inévitables lors du fonctionnement des équipements mécaniques. Le déséquilibre des machines en rotation, les forces d'inertie des mouvements alternatifs et les pannes mécaniques soudaines génèrent tous des vibrations et des chocs intenses. Les structures de capteurs MEMS à base de silicium possèdent une bonne résistance aux vibrations, mais la conception de l'installation doit toujours prendre en compte des mesures d'isolation des vibrations et d'absorption des chocs. Une conception d'installation appropriée peut améliorer considérablement la fiabilité et la durée de vie du capteur dans des environnements de vibrations difficiles.

Les interférences électromagnétiques deviennent de plus en plus graves dans les environnements industriels modernes. Les moteurs haute puissance, les variateurs de fréquence, les alimentations à découpage et les appareils de communication sans fil génèrent tous un rayonnement électromagnétique intense. La sortie numérique et les circuits de filtrage intégrés des capteurs MEMS offrent une bonne résistance aux interférences, mais l'installation nécessite toujours une attention particulière aux mesures de blindage et de mise à la terre, garantissant la stabilité et la précision de la transmission du signal.

Analyse d'adaptabilité de la plage de pression

Différents types d'équipements mécaniques ont des exigences variables en matière de plage de mesure de pression. Les systèmes hydrauliques fonctionnent généralement dans des environnements à haute pression, avec des plages de pression potentiellement de plusieurs centaines de PSI à des milliers de PSI. Les systèmes pneumatiques fonctionnent à des pressions relativement inférieures, généralement comprises entre des dizaines et des centaines de PSI. Les capteurs de pression MEMS doivent sélectionner des plages de pression appropriées en fonction d'applications spécifiques, garantissant à la fois la précision des mesures et une capacité de protection adéquate contre les surcharges.

La protection contre les surcharges représente un indicateur important pour évaluer la fiabilité du capteur. Les capteurs de pression MEMS de qualité possèdent généralement la capacité de résister à deux fois la pression nominale sans dommages permanents. Cette capacité de protection contre les surcharges offre une garantie de sécurité pour les systèmes dans des conditions de fonctionnement anormales, évitant ainsi les dommages aux capteurs et les pannes du système dues à des changements brusques de pression.

La vitesse de réponse représente un autre indicateur de performance clé. Dans des environnements de pression en évolution rapide, les capteurs doivent être capables de suivre rapidement les changements de pression, fournissant ainsi des informations en temps réel aux systèmes de contrôle. Les faibles caractéristiques de masse des capteurs MEMS permettent une capacité de réponse rapide, avec des temps de réponse typiques de l'ordre de la milliseconde, répondant aux exigences de surveillance dynamique de la plupart des équipements mécaniques.

Rôle critique de la technologie de compensation de température dans la fiabilité de l'équipement

La technologie de compensation de température représente la technologie de base garantissant que les capteurs de pression MEMS maintiennent des mesures de haute précision sur de larges plages de températures. Les équipements mécaniques subissent des changements de température importants pendant leur fonctionnement, depuis la température ambiante au démarrage jusqu'à des états de température élevée pendant un fonctionnement stable, avec des plages de changement de température pouvant atteindre des dizaines, voire des centaines de degrés. Sans compensation de température efficace, les erreurs de mesure des capteurs augmenteraient considérablement avec les changements de température, affectant sérieusement la précision et la fiabilité du contrôle du système.

Les capteurs de température intégrés constituent la base d’une compensation précise de la température. Le capteur WF100E intègre des éléments de détection de température de haute précision capables de surveiller en temps réel les changements de température de la puce du capteur. Cette conception garantit la précision des mesures de température et la capacité en temps réel, fournissant ainsi une base de données fiable pour les algorithmes de compensation de température. Par rapport aux capteurs de température externes, la conception intégrée élimine les erreurs de gradient de température entre les capteurs de température et de pression, améliorant ainsi considérablement la précision de la compensation.

L'étalonnage précis des coefficients de température représente l'élément clé de la technologie de compensation de température. Chaque capteur est soumis à des tests rigoureux de cycles de température pendant la fabrication, mesurant les caractéristiques de sortie à différentes températures. Grâce à l'étalonnage de la température multipoint, des modèles précis de compensation de température peuvent être établis, minimisant ainsi les effets de la température sur la mesure de la pression. Les capteurs avancés utilisent également des algorithmes de compensation non linéaire, améliorant encore la précision des mesures sur de larges plages de températures.

La mise en œuvre d’un algorithme de compensation en temps réel nécessite de puissantes capacités de traitement du signal. Les capteurs MEMS modernes intègrent des processeurs de signaux numériques dédiés capables d'exécuter en temps réel des calculs complexes de compensation de température. Cette capacité de traitement en temps réel garantit que chaque mesure subit une compensation de température précise, fournissant des résultats de mesure stables et fiables quels que soient les changements de température environnementale.

Mécanismes d'assurance de stabilité à long terme

La stabilité à long terme représente un indicateur important pour évaluer la fiabilité du capteur. Les équipements mécaniques nécessitent généralement un fonctionnement continu pendant des mois, voire des années, les capteurs conservant des performances stables tout au long d'une utilisation à long terme. La technologie de compensation de température traite non seulement les effets de température à court terme, mais maintient également la stabilité à long terme grâce à des fonctions d'auto-étalonnage périodiques.

La conception thermique des matériaux représente un facteur clé garantissant la stabilité à long terme. Tous les composants du capteur utilisent des matériaux présentant des coefficients de dilatation thermique adaptés, réduisant ainsi les effets des cycles de température sur les structures mécaniques. Les structures MEMS à base de silicium possèdent une excellente stabilité thermique, conservant des caractéristiques mécaniques et électriques stables sur de larges plages de températures.

Les améliorations apportées à la technologie d'emballage améliorent encore l'adaptabilité environnementale du capteur. Les matériaux et processus d'emballage avancés garantissent un fonctionnement fiable à long terme dans des environnements difficiles. La conception du joint torique offre non seulement d'excellentes performances de protection, mais maintient également des caractéristiques de conduction thermique supérieures, garantissant que les capteurs de température intégrés peuvent détecter avec précision les changements de température environnementale.

Avantages de performance et analyse d'adaptabilité

Les capteurs de pression et de température MEMS présentent des avantages de performance significatifs dans les applications d'intégration d'équipements mécaniques, ce qui en fait des choix idéaux pour les systèmes d'automatisation industrielle modernes. La capacité de mesure de haute précision représente l’avantage le plus important. Grâce à des processus de fabrication avancés et à une technologie de traitement du signal de précision, les capteurs MEMS modernes peuvent atteindre une précision de mesure de 0,1 % ou plus, suffisante pour répondre aux exigences des applications industrielles les plus exigeantes.

Les caractéristiques de faible bruit représentent un autre avantage important des capteurs MEMS. Les principes de mesure résistive possèdent intrinsèquement de bons rapports signal/bruit, combinés à des circuits de conditionnement de signal avancés et à une technologie de filtrage numérique, supprimant efficacement diverses interférences sonores. Cette caractéristique de faible bruit permet aux capteurs de détecter des changements de pression infimes, fournissant ainsi un support de données fiable pour un contrôle de précision et une alerte de panne. Dans la maintenance préventive des équipements mécaniques, cette capacité est particulièrement importante, car elle permet une détection précoce des anomalies potentielles des équipements.

La capacité de réponse rapide permet aux capteurs MEMS de suivre les signaux de pression qui changent rapidement. Dans les applications dynamiques telles que la surveillance de pression pulsée ou le contrôle rapide de la pression, la vitesse de réponse du capteur affecte directement les performances du système. Technologie MEMS’Les caractéristiques inhérentes de ce produit déterminent une inertie extrêmement faible, permettant des vitesses de réponse de l'ordre de la milliseconde, répondant ainsi aux exigences de surveillance des équipements mécaniques à grande vitesse.

Les taux d'échantillonnage élevés représentent une caractéristique importante des capteurs MEMS numériques. Grâce aux CAN haute vitesse intégrés, les capteurs peuvent atteindre des taux d'échantillonnage en kilohertz ou même plus élevés, fournissant ainsi des données riches pour l'analyse du domaine fréquentiel et la recherche de caractéristiques dynamiques. Cette capacité de taux d'échantillonnage élevé permet aux ingénieurs d'analyser en profondeur les caractéristiques opérationnelles des équipements mécaniques, découvrant ainsi des phénomènes anormaux indétectables grâce à l'échantillonnage traditionnel à faible vitesse.

Évaluation de l'adaptabilité environnementale

L'adaptabilité environnementale représente un indicateur de performance clé pour les capteurs MEMS dans les applications pratiques. La complexité de l’environnement industriel exige que les capteurs possèdent d’excellentes capacités d’adaptation à l’environnement, notamment l’adaptabilité à la température, la tolérance à l’humidité, la compatibilité chimique et la résistance mécanique. Les capteurs avancés tels que le WF100E atteignent une large plage d’adaptabilité environnementale grâce à des structures d’emballage et à une sélection de matériaux soigneusement conçues.

L’adaptabilité de la température représente la performance environnementale la plus fondamentale et la plus importante. Les capteurs MEMS de qualité industrielle fonctionnent généralement normalement dans de larges plages de températures allant de -40 °C à +125 °C, certains capteurs pour applications spéciales étant capables de résister à des conditions de température encore plus extrêmes. Les fonctions de compensation de température intégrées garantissent une mesure de haute précision sur toute la plage de températures de fonctionnement.

L'humidité et les environnements corrosifs posent de sérieux défis en matière de fiabilité à long terme des capteurs. La conception du joint torique offre une protection efficace, empêchant l'humidité et les gaz corrosifs de pénétrer à l'intérieur du capteur. Simultanément, les matériaux du boîtier du capteur subissent un traitement spécial, possédant une bonne résistance à la corrosion, permettant un fonctionnement stable à long terme dans des environnements chimiques difficiles.

La résistance mécanique représente la clé de la survie des capteurs dans les environnements de vibrations et de chocs. Les matériaux de structure MEMS à base de silicium possèdent d'excellentes caractéristiques mécaniques, capables de résister à des vibrations et des chocs intenses sans dommages structurels. Une conception d'installation raisonnable et des mesures d'absorption des chocs améliorent encore la fiabilité du capteur dans des environnements mécaniques difficiles.

Outils de vérification de la précision et d'évaluation de la qualité

Garantir la précision et la fiabilité des mesures des capteurs de pression et de température MEMS nécessite un équipement de test et des méthodes d'évaluation professionnels. Les ingénieurs doivent effectuer des tests systématiques de vérification lors de la sélection des produits des fournisseurs pour confirmer que les capteurs peuvent répondre aux exigences spécifiques du projet. Ce processus de vérification implique non seulement des tests de précision de base, mais également une évaluation de la stabilité à long terme, des tests d'adaptabilité environnementale et une analyse de fiabilité.

Les tests de précision de la pression nécessitent des étalons de pression de haute précision comme références. Les testeurs de pression à poids mort sont considérés comme les étalons de pression les plus précis, atteignant des précisions de 0,01 % ou plus. Grâce à des tests comparatifs avec des étalons de pression, les erreurs de mesure des capteurs à différents points de pression peuvent être évaluées avec précision. Les processus de test doivent prendre en compte les influences des facteurs environnementaux tels que la température et l’humidité, garantissant ainsi l’exactitude et la répétabilité des résultats des tests.

La vérification de la précision de la température est tout aussi importante, en particulier pour les capteurs intégrant des fonctions de compensation de température. Les calibrateurs de température de précision et les chambres à température constante sont des équipements essentiels pour les tests de température. Grâce à des tests à différents points de température,

Conclusion

La fiabilité des capteurs de pression et de température dans les applications intégrées d'équipements mécaniques est directement liée à la stabilité opérationnelle et à la sécurité de l'ensemble du système. Grâce à une analyse approfondie des fondements de la technologie MEMS, de l'adaptabilité environnementale, du mécanisme de compensation de température et des méthodes de vérification des performances, nous pouvons constater que les capteurs intégrés modernes ont les capacités techniques nécessaires pour répondre aux besoins des applications industrielles exigeantes.

Les capteurs de pression et de température MEMS avancés tels que le WF100E offrent aux ingénieurs des solutions de mesure de haute précision et haute fiabilité grâce à des fonctionnalités techniques telles que le principe de mesure résistif, la compensation de température intégrée, la conception miniaturisée et la sortie numérique. Ses performances stables sur une large plage de températures, son excellente adaptabilité environnementale et ses caractéristiques de réponse rapide en font un choix idéal pour les systèmes modernes de surveillance et de contrôle des équipements mécaniques.

Lors de la sélection et de l'application de tels capteurs, les ingénieurs doivent prendre en compte de manière exhaustive plusieurs facteurs tels que les exigences de précision, les conditions environnementales, les contraintes d'installation et la fiabilité à long terme. Grâce à une vérification systématique des performances et à une évaluation de la qualité, il est possible de garantir que le capteur sélectionné peut fournir des services stables et fiables dans l'environnement d'application attendu. Avec le développement et l'amélioration continus de la technologie MEMS, les capteurs intégrés joueront un rôle de plus en plus important dans l'amélioration de la fiabilité et du niveau d'intelligence des équipements mécaniques.

L’introduction ci-dessus ne fait qu’effleurer la surface des applications de la technologie des capteurs de pression. Nous continuerons à explorer les différents types d’éléments capteurs utilisés dans divers produits, leur fonctionnement ainsi que leurs avantages et inconvénients. Si tu’D Like plus de détails sur ce’Comme discuté ici, vous pouvez consulter le contenu associé plus loin dans ce guide. Si vous êtes pressé par le temps, vous pouvez également cliquer ici pour télécharger les détails de ce guide Données PDF du produit du capteur de pression d'air.

Pour plus d'informations sur d'autres technologies de capteurs, veuillez Visitez notre page de capteurs.