Dans les domaines industriels, automobiles, médicaux et électroniques grand public modernes, les capteurs de pression, en tant que composant clé, jouent un rôle important dans la surveillance et le contrôle des changements de pression. Le but de cet article est de discuter des méthodes de détection des défauts et des mesures préventives des capteurs de pression, afin de fournir des références précieuses aux techniciens dans les domaines connexes.

Table des matières

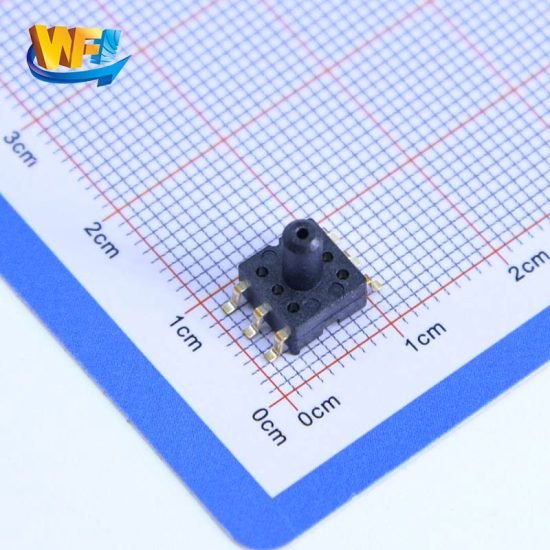

Capteurs de pression Principe de fonctionnement

Le principe de fonctionnement des capteurs de pression repose sur une variété d'effets physiques, tels que l'effet de contrainte résistive, l'effet piézorésistif, etc. Lorsqu'un capteur de pression est utilisé comme composant sensible, sa déformation mécanique modifiera la valeur de la résistance ou générera un signal qui peut refléter avec précision la taille de la pression après avoir été convertie par le circuit.

Capteur de pression Échec et méthodes de détection communes

1. Valeur de pression instable

L'échec provoque :

Déclencheur de pression source, le câblage du capteur ne se déclenche pas ou mauvais contact, défaillance du circuit interne du capteur, défaillance du circuit électronique externe.

Méthode de détection :

Utilisez un multimètre pour vérifier si le câblage du capteur est rapide et si le contact est bon ; vérifier la stabilité de la source de pression ; en cas de problèmes d'interférences électromagnétiques, vous pouvez prendre des alarmes, une mise à la terre et d'autres mesures pour réduire les courts-circuits.

2. Grand écart de la valeur d'indication de pression

Causes du défaut :

Décalage de la position zéro du capteur, erreur de réglage de la plage, dégradation de la précision, modification des propriétés physiques du milieu à mesurer.

Méthode de détection :

Disposition du zéro du capteur, utilisant une source de pression standard pour ajuster le potentiomètre zéro ; vérifiez si le réglage de la plage est cohérent avec la plage de mesure réelle ; si la précision diminue, envisagez de réparer ou de remplacer le capteur.

3. Aucune sortie du capteur de pression

Causes du défaut :

Panne d'alimentation électrique, dommages au capteur, défaillance de la ligne de transmission du signal.

Méthode de détection :

Vérifiez si la sortie de l'alimentation est normale ou non ; utilisez la méthode de remplacement pour vérifier si le capteur est endommagé ou non ; vérifiez si la ligne de transmission du signal est connectée normalement sans aucune rupture ni court-circuit.

4. Signal de sortie anormal

Causes du défaut :

Le signal de sortie est hors de portée, ne correspond pas à la pression réelle, interférence.

Méthode de détection :

Vérifiez si le signal de sortie est hors de portée et ajustez le réglage de la plage ; si le signal de sortie ne correspond pas à la pression réelle, recalibrez le capteur ; pour les interférences, des mesures de blindage et de mise à la terre peuvent également être prises.

5. Problème de joint

Causes du défaut :

Pas de changement de débit lors de la première pressurisation, changement brutal de débit lors de la deuxième pressurisation, pas de retour à zéro après relâchement de la pression.

Méthode de détection :

Ouvrez le capteur, vérifiez si la position zéro est normale, si elle est normale, puis remplacez la bague d'étanchéité et réessayez.

Mesures préventives

1. Sélection de transducteurs adaptés

Assurez-vous que la plage de mesure nominale du capteur couvre la plage de pression de l'application réelle et dispose de marges de sécurité suffisantes pour éviter que le capteur ne soit soumis à des pressions au-delà de sa plage de conception pendant le fonctionnement.

2. Installation et étanchéité correctes

Assurer une bonne étanchéité entre le capteur et le fluide mesuré pour éviter les fuites ou la contamination. Dans le même temps, évitez les chocs externes ou les vibrations du capteur pour protéger sa structure interne et ses composants électroniques.

3. Évitez la surpression et la surchauffe

Assurez-vous que le capteur n'est pas exposé à des pressions dépassant sa plage de pression nominale et utilisez un dispositif de protection contre les surpressions si nécessaire. Dans le même temps, pour éviter que le capteur ne dépasse sa plage de température nominale, dans un environnement à haute température, il peut être envisagé d'utiliser un capteur à haute température ou de prendre des mesures de dissipation thermique.

4. Étalonnage et entretien réguliers

Calibrez périodiquement le capteur de pression pour garantir sa précision et effectuez l’entretien nécessaire tel que le nettoyage et le remplacement des joints. Cela permet de maintenir les performances du capteur et de prolonger sa durée de vie.

5. Réduisez les changements de pression fréquents

Des changements de pression excessifs peuvent endommager le capteur. Si possible, minimisez les changements de pression fréquents ou prenez des mesures d'amortissement pour réduire les chocs subis par le capteur.

Conclusion

En tant que composant important de l'industrie et de la technologie modernes, la stabilité et la fiabilité des capteurs de pression sont cruciales pour le fonctionnement normal du système. Grâce à une compréhension approfondie du principe de fonctionnement, des pannes courantes et des méthodes de détection des capteurs de pression, et à la prise de mesures préventives efficaces, l'incidence des pannes peut être considérablement réduite et la stabilité et la fiabilité du système peuvent être améliorées. À l'avenir, avec les progrès continus de la science des matériaux, de la technologie microélectronique et de la technologie de traitement du signal, les performances des capteurs de pression seront encore améliorées pour fournir des moyens de mesure et de contrôle plus précis et plus fiables pour le développement de divers domaines.

I have read a few excellent stuff here. Certainly price bookmarking for revisiting.

I surprise how much attempt you put to make

any such excellent informative website.