Catalogue

Cet article se penche sur l'application des capteurs de pression analogiques dans les manomètres numériques pour pneus, en se concentrant particulièrement sur la manière dont le capteur de pression absolue basé sur MEMS WF162F réalise une mesure de haute précision de la pression des pneus. Nous analysons le principe de fonctionnement des capteurs de pression analogiques, les techniques de conversion et de traitement du signal, les mécanismes de compensation de température, les avantages en termes de performances et les méthodes permettant de garantir la précision des mesures. L'étude montre que grâce à un conditionnement approprié du signal et à une compensation de température, le capteur de pression analogique peut fournir des mesures de pression de haute précision de ±0,3 % FS sur une large plage de températures allant de –40 °C à 125 °C, répondant ainsi aux exigences strictes de la surveillance moderne de la pression des pneus automobiles. Ces capteurs peuvent résister à cinq fois le choc de pression maximal sans dommage et fournissent des sorties analogiques ou numériques stables et fiables sous une alimentation standard de 3,3 V/5 V, offrant ainsi un support technique essentiel pour la sécurité automobile et l'optimisation des performances.

Principe de fonctionnement et caractéristiques des capteurs de pression absolue MEMS

1.1 Principe de base des capteurs de pression MEMS

Le principe de base des capteurs de pression MEMS repose sur la réponse sensible de la structure micromécanique aux changements de pression. Les capteurs de pression absolue tels que le WF162F utilisent une structure de liaison silicium-silicium, utilisant un substrat de type N avec des piézorésistances de type P pour former un pont complet de Wheatstone précis. Lorsqu'une pression est appliquée sur le diaphragme du capteur, une déformation microscopique modifie les valeurs de la résistance, déséquilibrant le pont et générant un signal de tension de niveau millivolt proportionnel à la pression. Ce mécanisme de détection micromécanique offre une sensibilité élevée, une excellente linéarité et une répétabilité exceptionnelle, fournissant une base solide pour une mesure précise de la pression des pneus.

Contrairement aux capteurs de pression relative, les capteurs de pression absolue mesurent la pression par rapport à une référence de vide, sans être affectés par les fluctuations de la pression atmosphérique ambiante. Le capteur contient une cavité de référence sous vide scellée, garantissant que les mesures reflètent toujours la véritable pression absolue, ce qui est essentiel pour la surveillance de la pression des pneus, car la pression des pneus doit correspondre à la pression physique réelle plutôt qu'à un différentiel atmosphérique variable.

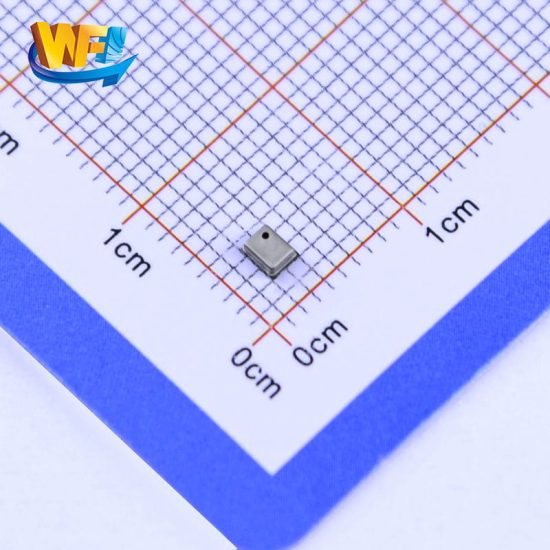

1.2 Spécifications techniques du capteur de pression absolue WF162F

Le capteur de pression absolue WF162F est fabriqué à l'aide de processus MEMS avancés et dispose d'une large plage de mesure de 0 à 11 bars (0 à 1 100 kPa), couvrant entièrement les pressions de fonctionnement normales de divers pneus de véhicules. Avec une alimentation de 5 V, il fournit une sortie à pleine échelle de 70 à 150 mV, avec une non-linéarité confinée à ± 0,3 % FS, démontrant une excellente précision de mesure. Les paramètres clés comprennent :

Type de mesure : Pression absolue

Plage de pression : 0–1100kPa (11bars)

Signal de sortie : 70–150 mV (pleine échelle)

Décalage zéro : –18 à 22mV

Non-linéarité : ±0,3 % PE

Température de fonctionnement : –40°C à 125°C

Capacité de surcharge : 2× pression nominale

Pression d'éclatement : 4× pression nominale

1.3 Exigences de précision pour les manomètres numériques pour pneus

En tant qu'appareil essentiel à la sécurité, la précision des manomètres numériques pour pneus a un impact direct sur la sécurité du véhicule et l'économie de carburant. Les normes industrielles exigent généralement des erreurs de mesure de ± 1 % FS pour les jauges de haute précision, les produits haut de gamme atteignant ± 0,5 %. Pour un pneu de voiture de tourisme typique à 220-250 kPa, cela signifie maintenir les erreurs de mesure à ± 2,5 kPa.

Les classes de précision sont classées en niveaux 0,5, 1,0, 1,6 et 2,5, les nombres inférieurs indiquant une précision plus élevée. Les jauges numériques adoptent généralement des classes de précision de 0,5 ou 1,0 pour garantir la fiabilité. Ils nécessitent également une solide adaptabilité à la température pour fournir des mesures précises dans des conditions extrêmes, essentielles pour la conduite sur de longues distances et les climats rigoureux.

Grâce à des capteurs MEMS de haute précision et à un traitement avancé du signal, les jauges numériques modernes peuvent atteindre une précision de mesure allant jusqu'à ± 0,05 %, améliorant considérablement la fiabilité et la précision. Cette surveillance de haute précision permet aux véhicules de maintenir une pression optimale des pneus, améliorant ainsi la maniabilité et prolongeant la durée de vie des pneus.

Techniques de traitement du signal analogique-numérique

2.1 Caractéristiques des signaux de sortie du capteur

Les capteurs de pression MEMS comme le WF162F produisent des signaux analogiques de niveau millivolt, généralement 70 à 150 mV à pleine échelle. Ces signaux faibles sont sensibles aux interférences électromagnétiques et aux fluctuations de température et ne peuvent pas être utilisés directement pour l’affichage ou le traitement numérique. Bien que les sorties analogiques offrent une réponse rapide et une haute résolution, elles nécessitent un conditionnement du signal et une conversion ADC pour les jauges numériques.

Principales caractéristiques de sortie :

Amplitude: Niveau millivolt (environ 70 à 150 mV pleine échelle)

Décalage zéro : Déviation de –18 à 22 mV

Linéarité : Dans ± 0,3 % FS

Sensibilité à la température : Dérive du zéro et de la sensibilité avec la température

Ces facteurs déterminent le chemin de traitement du signal ultérieur pour obtenir des sorties numériques précises.

2.2 Conditionnement du signal et conception du circuit amplificateur

Le conditionnement du signal transforme la sortie brute du capteur en signaux standardisés. Le processus de conditionnement typique du WF162F comprend :

Amplificateur d'instrumentation de précision : Amplifie le signal millivolt faible à 0–5 V ou 0–3,3 V pour l'entrée ADC, avec des gains de 20–40× et garantit un faible bruit, un faible décalage et une réjection élevée du mode commun.

Circuit d'étalonnage à décalage zéro : Utilise des tensions de référence de précision et des amplificateurs opérationnels pour annuler le décalage du zéro de –18 à 22 mV, souvent mis en œuvre avec des potentiomètres numériques contrôlés par microcontrôleur pour un étalonnage automatique.

Filtration: Les filtres passe-bas RC et actifs à plusieurs étages (coupure 50-100 Hz) suppriment le bruit haute fréquence tout en préservant le contenu du signal de pression.

2.3 Conversion ADC et mise en œuvre de la sortie numérique

Les jauges numériques utilisent des CAN 16 à 24 bits pour capturer les fines variations de pression. Un CAN haute résolution convertissant les signaux 0 à 5 V en valeurs discrètes de 65 536 (16 bits) à 16 777 216 (24 bits) offre une fidélité de mesure élevée.

Le traitement numérique comprend :

Suréchantillonnage & Moyenne : Réduit le bruit aléatoire en faisant la moyenne de plusieurs échantillons

Filtrage numérique : Les filtres FIR ou IIR améliorent encore la qualité du signal

Correction de non-linéarité : Les tables de recherche ou les ajustements polynomiaux compensent la non-linéarité de ± 0,3 % FS

Compensation de température : Algorithmes utilisant des données de température intégrées

Les valeurs traitées s'affichent sur des écrans LCD/OLED ou sont transmises via SPI, I2C ou UART. Les jauges avancées offrent un enregistrement des données et une transmission Bluetooth pour la surveillance à distance.

Cette chaîne analogique-numérique convertit avec précision les signaux millivolts en lectures de pression numériques de haute précision, fournissant ainsi des informations intuitives et fiables.

Compensation de température et stabilité des mesures

3.1 Mécanismes des effets de la température sur la précision

La température a un impact significatif sur la précision du capteur MEMS via une dérive du zéro (-30 à 20 µV/°C) et des changements de sensibilité (-0,25 % à –0,15 %FS/°C). Sans compensation, les mesures peuvent varier de plus de 10 % entre –40°C et 125°C, ce qui dépasse largement les exigences de surveillance des pneus.

Les effets spécifiques incluent :

À basse température, l'augmentation des coefficients de piézorésistance augmente la sensibilité

À haute température, la dérive du zéro s'aggrave et la linéarité se dégrade

Les changements rapides de température provoquent des erreurs transitoires dues à la dilatation thermique différentielle

La température des pneus peut dépasser 80°C dans des conditions de vitesse élevée, ce qui rend une compensation efficace essentielle.

3.2 Méthodes de compensation de température matérielle

Les stratégies de rémunération basées sur le matériel comprennent :

Résistances d'auto-compensation : Sélection de matériaux de résistance avec des coefficients de température adaptés pendant la fabrication pour la compensation initiale (efficace sur 0 à 70°C).

Conception de pont à équilibre thermique : Ajout de résistances en série/parallèle pour créer un pont avec un équilibre de température inhérent entre –25°C et 85°C.

Capteur de température intégré : Les éléments de détection de température sur puce fournissent des données en temps réel pour une compensation précise.

3.3 Stratégies de compensation algorithmique numérique

Les approches numériques maintiennent une grande précision dans les plages commerciales (-10°C à 60°C), industrielles (-25°C à 85°C) et militaires (-40°C à 125°C) :

Ajustement polynomial : Étalonnage de plusieurs points de température et ajustement des équations du 2e au 4e ordre pour la compensation du zéro et de la sensibilité.

Rémunération linéaire segmentée : Diviser la plage en intervalles, chacun avec une correction linéaire (simple mais nécessite plus de données).

Modèles d'apprentissage automatique : Réseaux de neurones cartographiant la température, la sortie brute et la pression réelle pour les effets non linéaires et de couplage ; offre une haute précision mais nécessite des données d’entraînement approfondies.

La combinaison du matériel et des méthodes numériques permet d'obtenir ±0,5 %FS dans les gammes commerciales, ±1 %FS dans les gammes industrielles et ±1,5 %FS dans les gammes militaires.

3.4 Fonctionnalités de compensation dynamique de la température

Pour les températures qui changent rapidement (à grande vitesse ou lors d'un freinage d'urgence), les jauges avancées échantillonnent la température entre 1 et 10 Hz et appliquent un filtrage adaptatif pour corriger les erreurs transitoires. La détection de température multipoint (par exemple, températures des gaz des pneus et du boîtier) capture les gradients thermiques et affine les estimations.

Ces techniques garantissent des performances stables même dans des dynamiques thermiques difficiles.

Avantages de performance et adaptabilité

4.1 Analyse de l'exactitude et de la stabilité

Les capteurs MEMS analogiques comme le WF162F offrent une non-linéarité de ±0,3 %FS et, avec conditionnement et compensation, atteignent une précision du système de ±0,5 %FS. Dans une plage de 11 bars, cela équivaut à une erreur absolue maximale de 0,055 bar (5,5 kPa), satisfaisant des exigences de mesure précises.

La dérive à long terme est généralement <00,1 % FS/an, grâce à la stabilité mécanique du silicium et à sa fabrication raffinée, garantissant des performances constantes sur 5 à 10 ans sans réétalonnage fréquent.

Les temps de réponse sont de l'ordre de la milliseconde, ce qui permet de capturer les changements rapides de pression, essentiels à la surveillance en temps réel.

4.2 Durabilité et résilience environnementale

Le WF162F résiste à une surcharge 2× (22 bars) et à une pression d'éclatement 4× (44 bars) sans dommage. Il fonctionne de –40°C à 125°C, avec une étanchéité robuste contre la poussière, l'humidité et les vibrations. Les versions de qualité militaire s'étendent de –55°C à 150°C.

La durée de vie typique dépasse 1 million de cycles de pression, dépassant de loin les cycles des pneus et réduisant les coûts de maintenance.

4.3 Exigences de puissance et caractéristiques énergétiques

À 5 V, le courant de fonctionnement est de 1 à 2 mA (5 à 10 mW). Il accepte les alimentations 4,5-10 V, compatibles avec les systèmes 3,3 V et 5 V.

La faible consommation d'énergie permet des jauges portables avec une autonomie de batterie de 500 à 1 000 heures et des systèmes TPMS d'une durée de plusieurs années. Les modes incluent l'échantillonnage normal, à faible consommation et la veille profonde, optimisant ainsi l'utilisation de la batterie.

4.4 Rentabilité et évolutivité

Les capteurs analogiques coûtent moins cher que les sorties numériques de précision comparable. Une fabrication mature et des rendements élevés font baisser les prix dans les applications à grand volume. Les interfaces standardisées permettent une compatibilité multi-fournisseurs, réduisant ainsi les risques d'approvisionnement.

Les conceptions de référence et les modules de conditionnement de signaux accélèrent les cycles de développement, permettant une mise sur le marché plus rapide. Les solutions analogiques égalent ou dépassent les performances numériques à une fraction du coût, ce qui les rend idéales pour un déploiement de masse.

Outils de mesure et méthodes de vérification de la précision

5.1 Équipement d'étalonnage et de test

Les calibrateurs de pression de haute précision (jauges à piston ou contrôleurs numériques) avec une précision de 0,01 % à 0,05 % FS fournissent des pressions de référence pour la vérification des capteurs. Des chambres de température programmables (–70 °C à 180 °C, stabilité de ±0,5 °C) testent les performances en température. Les systèmes d'acquisition de données avec CAN 24 bits et amplification à faible bruit capturent des signaux de niveau microvolt.

5.2 Techniques de mesure des paramètres du capteur

Les paramètres clés sont mesurés comme suit :

Sorties zéro et pleine échelle : Enregistrez les sorties à des pressions de 0 et à pleine échelle pour déterminer la sensibilité et le décalage.

Non-linéarité : Collectez des données en 5 à 11 points régulièrement espacés et calculez l'écart maximal par rapport à la réponse linéaire idéale.

Coefficients de température : Effectuez des balayages de température par incréments de 10 °C, en établissant des courbes de température par rapport au décalage et à la sensibilité.

Hystérèse: Comparez les séquences de pression ascendante et descendante.

Répétabilité : Appliquez des conditions identiques plusieurs fois et analysez la cohérence des résultats.

Durabilité: Soumettez les capteurs à 100 000 à 1 000 cycles de pression et à 1 000 à 10 000 cycles de température.

5.3 Assurer la précision de la jauge

La précision dépend de l'adaptation de la plage du capteur à l'application, de l'optimisation de la conception de la chaîne de signaux et de l'utilisation de composants de haute qualité. L'étalonnage en usine sur les points de pression et de température génère des paramètres de correction stockés dans chaque appareil. Les fonctions d'étalonnage utilisateur permettent des ajustements périodiques du zéro pour contrecarrer la dérive, maintenant la précision du système à ± 0,5 % FS.

5.4 Vérification de l'exactitude sur site

Les tests sur le terrain comparent les appareils à des jauges de référence de qualité supérieure (classe de précision 0,1 ou 0,25) lors de mesures parallèles. Les tests de cohérence par lots utilisent plusieurs unités sur la même source. Les essais de durabilité en conditions réelles impliquent 3 à 6 mois d’essais sur route dans des conditions variées. L'accréditation tierce par les instituts de métrologie fournit une validation faisant autorité. Un réétalonnage de routine tous les 6 à 12 mois est recommandé pour une utilisation de flotte et professionnelle.

Conclusion

L'intégration de capteurs de pression analogiques dans des manomètres numériques pour pneus illustre la synergie de la microélectronique et de l'ingénierie mécanique. Les capteurs absolus MEMS comme le WF162F, avec une plage de 0 à 11 bars et une précision de ±0,3 % FS, fournissent des mesures fiables de –40°C à 125°C grâce à un conditionnement avancé du signal et une compensation de température.

La chaîne de traitement analogique-numérique mature, comprenant l'amplification, le filtrage, la conversion ADC et le post-traitement numérique, traduit avec précision les signaux millivolts en lectures numériques précises. Les méthodes de compensation matérielles et logicielles combinées garantissent une grande précision sur les plages de températures commerciales, industrielles et militaires.

Les capteurs analogiques offrent une précision, une stabilité, une réponse dynamique, une durabilité, une résilience environnementale et une efficacité énergétique supérieures. Leur rentabilité et leur évolutivité en font le choix privilégié pour les applications de surveillance de la pression des pneus à grande échelle.

Des protocoles complets d'étalonnage et de vérification garantissent une précision de ±0,5 % FS à l'échelle du système, fournissant aux utilisateurs finaux des données de pression fiables. À mesure que les normes de sécurité automobile augmentent et que les consommateurs sont de plus en plus conscients, les jauges numériques basées sur des capteurs analogiques de haute précision joueront un rôle de plus en plus vital dans les applications du marché secondaire et des équipementiers, en soutenant la sécurité de conduite et l'économie de carburant.

L’introduction ci-dessus ne fait qu’effleurer la surface des applications de la technologie des capteurs de pression. Nous continuerons à explorer les différents types d’éléments capteurs utilisés dans divers produits, leur fonctionnement ainsi que leurs avantages et inconvénients. Si tu’D Like plus de détails sur ce’Comme discuté ici, vous pouvez consulter le contenu associé plus loin dans ce guide. Si vous êtes pressé par le temps, vous pouvez également cliquer ici pour télécharger les détails de ce guide Données PDF du produit du capteur de pression d'air.

Pour plus d'informations sur d'autres technologies de capteurs, veuillez Visitez notre page de capteurs.