Avec les progrès continus de la science et de la technologie, la technologie MEMS est de plus en plus utilisée dans divers domaines, notamment dans le domaine des capteurs. Le capteur de pression est l’un des meilleurs domaines d’application de la technologie MEMS. Il présente les avantages d'une haute précision, d'une sensibilité élevée, d'une petite taille, d'une faible consommation d'énergie, etc., et est largement utilisé dans l'industrie, la médecine, l'automobile, l'aviation et d'autres domaines.

Intéressons-nous ensuite à la conception et à la fabrication de capteurs de pression basés sur la technologie MEMS.

1. Structure et principe du capteur de pression

Les capteurs de pression sont généralement constitués d'éléments de détection, de circuits de traitement du signal, de circuits de sortie et de boîtiers. Parmi eux, l'élément de détection est le composant central du capteur de pression, qui peut convertir la quantité physique reçue en signal électrique. Selon différents principes de fonctionnement, les éléments de détection peuvent être divisés en capteurs de pression à contrainte résistive, capteurs de pression capacitifs et capteurs de pression micromécaniques.

Le capteur de pression micromécanique est fabriqué à l'aide de la technologie MEMS. Sa structure principale comprend un diaphragme, une cavité, une couche conductrice, une couche fixe, etc. Lorsque la pression agit sur le diaphragme du capteur, une légère déformation en flexion se produit. Cette déformation provoquera une légère modification de la distance entre la couche conductrice et la couche fixe sur le diaphragme, modifiant ainsi la valeur de capacité, puis calculant le résultat. La quantité de pression reçue.

2. Caractéristiques des capteurs de pression MEMS

Grâce à l'utilisation de la technologie MEMS, Capteurs de pression MEMS ont diverses caractéristiques, telles qu'une petite taille, un poids léger, une haute précision, une réponse rapide, une fiabilité élevée et une faible consommation d'énergie. Sa sensibilité peut atteindre 1 Pa et l'erreur est inférieure à 0,2 %. Dans le même temps, les capteurs de pression MEMS présentent également des caractéristiques telles que la résistance aux tremblements de terre et l'anti-interférence, et conviennent aux applications dans des environnements complexes.

3. Processus de fabrication des capteurs de pression MEMS

Le processus de fabrication des capteurs de pression MEMS comprend principalement le traitement des plaquettes, le traitement des cavités, le traitement des couches conductrices, l'emballage et d'autres liens.

Le traitement des plaquettes est la première étape de la fabrication des capteurs MEMS et son fonctionnement doit être effectué dans un environnement purifié et sans poussière. La technologie de fabrication de tranches MEMS s'appuie sur le processus de fabrication de substrats de circuits intégrés, en utilisant des procédés de photorésistance, des procédés de masque, des procédés d'évaporation et d'autres méthodes pour intégrer des éléments de détection, des circuits de contrôle et des broches de connexion sur la même tranche.

Le traitement de la cavité est le processus de découpe, de gravure et de liaison de tranches pour former la structure de cavité du capteur. Ce procédé nécessite la maîtrise de technologies telles que la découpe à la lame, la gravure laser et la gravure par faisceau d'ions.

Le traitement des couches conductrices est l'un des processus courants dans lesquels des métaux tels que le cuivre et l'aluminium sont transformés en films minces et traités à l'aide de la technologie de photolithographie pour former des composants tels que des varistances ou des condensateurs. Parallèlement, des méthodes par faisceau d'électrons ou par micro-rayons sont également utilisées pour fabriquer des structures microconductrices.

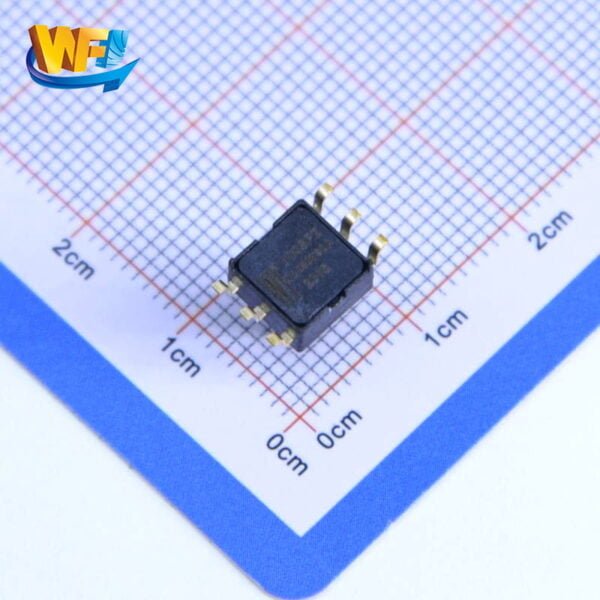

L'emballage doit assurer l'étanchéité des composants MEMS dans les conditions d'utilisation, et c'est également l'un des aspects les plus difficiles. Capteurs MEMS sont généralement emballés à l'aide d'un emballage au niveau des plaquettes (CSP), d'un emballage en plastique et d'autres procédés.

4. Développement futur des capteurs de pression MEMS

Avec l'avancement continu de la technologie et la large application des capteurs MEMS dans divers domaines, il est prévu que les futurs capteurs de pression MEMS auront les caractéristiques suivantes :

1. Structure diversifiée. À l’heure actuelle, la plupart des capteurs de pression MEMS sont basés sur des composants sensibles à la pression dotés d’une structure unique. Les futurs capteurs de pression nécessitent des conceptions multi-étages et multi-structures plus flexibles.

2. Précision améliorée. Les capteurs de pression MEMS ont une excellente précision, mais dans le cadre de développements futurs, leur précision et leur rapport signal/bruit continueront d'être améliorés pour fournir des capacités de mesure plus précises pour diverses applications.

3. Consommation d'énergie réduite. Capteurs de pression MEMS consomment de l'électricité, et le développement futur nécessite une meilleure réduction de leur consommation électrique pour parvenir à une consommation d'énergie inférieure.

Résumer:

En bref, les capteurs de pression basés sur la technologie MEMS ont de larges perspectives d'application, un contenu technique élevé et de bonnes perspectives de marché. Avec l'amélioration continue de la technologie de fabrication et l'expansion du champ d'application, on pense que les capteurs de pression MEMS fourniront des informations plus complètes et plus complètes. Solutions de mesure fiables dans divers domaines.