Le dépannage des capteurs est un élément important pour garantir un fonctionnement stable et fiable du système. Avec le recours croissant aux capteurs dans l'automatisation industrielle, les équipements médicaux, l'électronique automobile et d'autres domaines, la défaillance des capteurs peut avoir un impact significatif sur le fonctionnement et la sécurité de l'ensemble du système. Par conséquent, un diagnostic et une réparation rapides et précis des pannes de capteurs sont essentiels pour améliorer la fiabilité des équipements, prolonger la durée de vie, réduire les coûts de maintenance et garantir la sécurité du système.

Les types courants de défaillances de capteurs incluent un temps de réponse prolongé, une précision réduite, une dérive du zéro, des problèmes de stabilité et des dommages dus à une surcharge. Ces pannes affectent directement la précision des mesures du capteur et l’efficacité opérationnelle du système. Grâce aux techniques de dépannage, les problèmes peuvent être rapidement identifiés et réparés.

Lors du dépannage du capteur, il est nécessaire d'effectuer d'abord des préparatifs, notamment en vérifiant l'environnement d'installation (par exemple, température et humidité, vibrations, etc.), l'environnement électrique (par exemple, stabilité de l'alimentation et interférences électromagnétiques), l'environnement mécanique (par exemple, position d'installation et mesures de fixation), ainsi que la confirmation du capteur.’s spécifications techniques et paramètres de performance. Ces préparations préliminaires peuvent fournir des données de base pour un diagnostic ultérieur et garantir l'efficacité du diagnostic des défauts.

Les méthodes de diagnostic courantes comprennent l'inspection visuelle, le test du signal, l'analyse par oscilloscope et l'analyse logicielle. Ces méthodes peuvent aider à identifier l'apparence anormale du capteur, la distorsion du signal, les fluctuations de performances et d'autres problèmes, et à détecter les défauts potentiels en temps opportun. Grâce à des méthodes de remplacement, à l'analyse des facteurs environnementaux, à l'étalonnage et au réglage, etc., les défauts peuvent être diagnostiqués et réparés davantage pour assurer le fonctionnement normal du capteur.

Table des matières

1. Présentation du diagnostic des défauts du capteur

Types communs de défaillances du capteur

1.1 Temps de réponse prolongé :

Le taux de réponse du capteur aux changements est ralenti, affectant les performances en temps réel du système.

1.2. Précision réduite :

Il existe un écart entre le signal généré par le capteur et la valeur de mesure réelle, ce qui entraîne des résultats de mesure inexacts.

1.3. Zéro dérive :

En l'absence de signal d'entrée, la valeur du signal émis par le capteur fluctue, généralement en raison de fluctuations de température, d'humidité, de tension d'alimentation ou du vieillissement naturel des composants.

1.4. Problèmes de stabilité :

Après une longue période de fonctionnement, les performances du capteur se détérioreront progressivement, entraînant une instabilité du signal de sortie.

1.5 Sensibilité réduite :

Le capteur’La réponse du signal au signal d'entrée est affaiblie, ce qui entraîne une réduction de l'amplitude du signal de sortie.

1.6. Dommages causés par la surcharge :

Le capteur a été soumis à une entrée qui dépasse ses spécifications de conception, entraînant des dommages permanents.

1.7. Panne électrique :

Des problèmes impliquant des courts-circuits, des circuits cassés, de mauvais contacts, etc. peuvent empêcher le capteur de fonctionner correctement ou émettre de faux signaux.

1.8. Panne mécanique :

Dommages aux composants mécaniques du capteur, y compris, mais sans s'y limiter, l'usure des roulements, de mauvaises performances d'étanchéité, etc.

1.9. Problèmes d'adaptation environnementale :

Les performances du capteur se dégradent lorsqu'il est exposé à des conditions environnementales extrêmes telles que la température, l'humidité, la pression, etc.

1.10. Interférence des signaux :

Les interférences électromagnétiques externes provoquent une distorsion du signal du capteur.

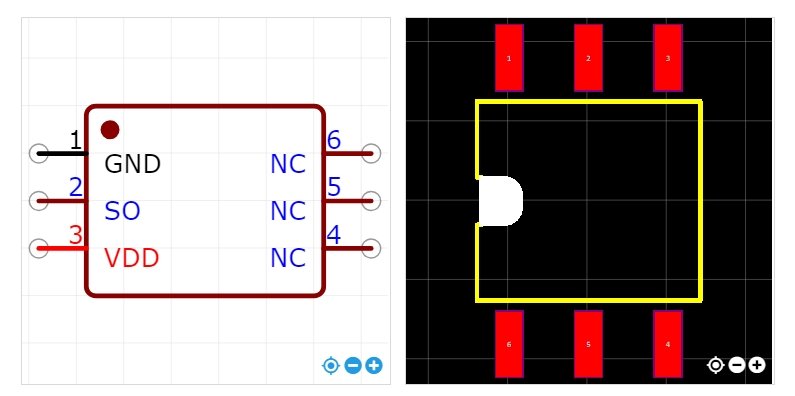

1.11. Soudure incorrecte

La soudure n'est pas suffisamment fondue ou ne recouvre pas complètement les points de contact pendant le soudage, ce qui entraîne un mauvais contact. Les capteurs soudés avec de fausses soudures peuvent entraîner une transmission de signal instable, voire une perte totale de capacité de détection. Il en résulte des signaux de sortie du capteur instables ou une incapacité totale de travailler. Une soudure incorrecte peut entraîner des signaux de sortie du capteur instables ou déformés, affectant ainsi la précision des mesures.

2. Importance du dépannage du capteur

2.1. Sécurité accrue :

Dans les applications critiques en matière de sécurité, telles que les automobiles et les équipements médicaux, les pannes de capteurs peuvent avoir de graves conséquences. Le dépannage est donc essentiel pour garantir que ces systèmes peuvent fonctionner en toute sécurité.

2.2 Assurer la fiabilité du système :

À l'aide de techniques de diagnostic, les problèmes liés aux capteurs peuvent être rapidement identifiés et corrigés, évitant ainsi une défaillance globale du système due à un dysfonctionnement des capteurs.

2.3. Réduisez les temps d’arrêt :

Un diagnostic rapide et précis des pannes de capteurs réduit les temps d'arrêt des équipements, ce qui améliore l'efficacité de la production.

2.4. Améliorer la qualité du produit :

Les défaillances des capteurs peuvent entraîner des problèmes de qualité du produit, notamment des mesures inexactes ou un mauvais contrôle. L'application de techniques de dépannage permet de garantir une qualité constante des produits.

2.5. Réduisez les coûts de maintenance :

En mettant en œuvre des stratégies de maintenance préventive et de dépannage, la fréquence de remplacement des capteurs peut être considérablement réduite, réduisant ainsi les coûts de maintenance.

2.6. Prolongez la durée de vie de l'équipement :

La détection et la maintenance régulières des défauts peuvent prolonger efficacement la durée de vie des capteurs et des équipements associés.

2.7. Optimiser l'allocation des ressources :

Les techniques de dépannage aident à identifier les capteurs présentant un risque de panne plus élevé, optimisant ainsi l'allocation des ressources de maintenance.

2.8. Accompagner la prise de décision :

Les données et informations fournies par le dépannage peuvent aider la direction à prendre des décisions concernant la maintenance et les mises à niveau des équipements.

2.9. Améliorer l’adaptabilité et l’intelligence du système :

Dans le domaine des systèmes intelligents, la technologie de diagnostic des pannes est au cœur de la réalisation de fonctions de contrôle adaptatif et d'auto-réparation.

2.10. Répondre aux exigences réglementaires :

Dans des domaines spécifiques, tels que les industries aérospatiale et de l'automatisation, le diagnostic des défauts des capteurs constitue une condition nécessaire au respect des réglementations et normes de sécurité.

2. Préparation au dépannage du capteur

Vérifiez l'environnement d'installation du capteur

1. Vérification de l'environnement physique

(1) Propreté : assurez-vous que la périphérie du capteur est exempte de poussière, de saleté et d'autres contaminants potentiels qui pourraient nuire aux performances du capteur.

(2) Vibration : vérifiez l'absence de vibrations mécaniques importantes, susceptibles d'endommager le capteur ou de provoquer des lectures inexactes.

(3) Température et humidité : vérifiez si la température ambiante et l'humidité actuelles se situent dans la plage de fonctionnement du capteur. Des conditions extrêmes de température et d'humidité peuvent nuire à la stabilité et à la durée de vie du capteur.

2. Inspection de l'environnement électrique

(1) Interférence électromagnétique : recherchez les sources potentielles d'interférence électromagnétique, telles que les gros moteurs électriques ou les lignes électriques à haute tension, qui peuvent affecter la transmission du signal du capteur.

(2) Stabilité de l'alimentation : assurez-vous que l'alimentation électrique des capteurs reste stable, car les fluctuations de tension peuvent nuire aux performances des capteurs.

3. Inspection de l'environnement mécanique

(1) Position d'installation : Vérifiez si le capteur a été correctement installé dans la position spécifiée, car une mauvaise position d'installation peut provoquer des erreurs de lecture ou endommager le capteur.

(2) Mesures de fixation et de support : assurez-vous que la structure de fixation et de support des capteurs est ferme et fiable pour empêcher efficacement les vibrations mécaniques ou les impacts causés par le phénomène de déplacement du capteur.

Confirmation des spécifications et des paramètres du capteur

1. Vérifiez les documents techniques

(1) Modèle et spécifications : confirmez que le modèle et les spécifications du capteur répondent aux exigences de l'application.

(2) Exigences d'alimentation : confirmez les exigences de tension et de courant d'alimentation du capteur et assurez-vous qu'elles sont cohérentes avec la capacité d'alimentation fournie par le système.

2. Confirmation des paramètres de performance

(1) Plage de mesure : vérifiez que la plage de mesure du capteur inclut toutes les valeurs pouvant être impliquées dans le scénario d'application réel.

(2) Précision et résolution : vérifiez que la précision et la résolution du capteur peuvent répondre aux normes de précision requises par l'application.

(3) Temps de réponse : Connaissez le temps de réponse du capteur pour vous assurer qu'il peut répondre aux exigences de surveillance en temps réel.

3. Interface et compatibilité

(1) Type de signal : assurez-vous que le type de signal émis par le capteur est cohérent avec le type d'entrée requis par le système.

(2) Protocole : Si le capteur adopte une communication numérique, veuillez vous assurer que son protocole est cohérent avec l'interface du système.

3. Méthodes de diagnostic des défauts des capteurs

3.1 Inspection visuelle

3.1.1. Vérifiez le capteur pour toute anomalie visuelle.

(1) Vérifiez le boîtier du capteur pour déceler des fissures, des déformations ou tout signe de dommage.

(2) Vérifiez que le capteur’Les voyants lumineux sont en bon état de fonctionnement, y compris s'ils sont allumés ou clignotent comme prévu.

(3) Vérifiez que les étiquettes et les marquages des capteurs sont lisibles afin que les informations sur le modèle et les spécifications puissent être confirmées avec précision.

3.1.2 Vérifier l'intégrité des fils de connexion.

(1) Tous les fils sont soigneusement inspectés pour garantir qu’ils sont solidement connectés et qu’ils ne sont pas desserrés ou déconnectés de quelque manière que ce soit.

(2) Les fils sont minutieusement inspectés pour détecter tout signe d'abrasion, de rupture ou d'autres formes de dommages à la surface.

(3) Les connecteurs sont maintenus dans un état propre, sans aucune corrosion ni contamination.

3.2 Test des signaux

3.2.1. Utilisez un multimètre pour tester le signal de sortie du capteur.

(1) Utilisez un multimètre pour mesurer la tension ou le courant de sortie du capteur afin de vérifier qu'il se situe dans la plage prédéfinie.

(2) La continuité et la stabilité du signal sont vérifiées pour identifier toute fluctuation inhabituelle.

3.3 Analyse des formes d'onde du signal avec un oscilloscope

(1) La forme d'onde du signal est observée à l'aide d'un équipement oscilloscope dans le but d'identifier toute distorsion ou anomalie pouvant exister.

(2) La fréquence, l'amplitude et la phase des formes d'onde sont minutieusement analysées pour confirmer qu'elles sont cohérentes avec les paramètres attendus.

3.4 Analyse du logiciel

3.4.1. Utiliser un logiciel professionnel pour lire les données du capteur

(1) Utilisez des outils logiciels compatibles avec le capteur pour lire les données en temps réel et les enregistrements historiques.

(2) Vérifier la cohérence et les tendances des données pour identifier tout modèle inhabituel. .

3.4.2. Analyse des rapports de dépannage fournis par le logiciel

(1) Les rapports de dépannage générés par des outils d'analyse de logiciels professionnels sont utilisés pour identifier avec précision les problèmes possibles.

(2) Effectuer les travaux de dépannage et de réparation correspondants sur la base des recommandations formulées dans le rapport.

3.5 Méthode de remplacement

3.5.1. Principe de base de la méthode de remplacement

(1) Identifiez avec précision le composant défectueux en remplaçant le capteur suspecté défectueux.

(2) La méthode de remplacement est utilisée pour rechercher et localiser le problème, notamment dans les configurations comportant plusieurs capteurs.

3.5.2. Étapes de la méthode de remplacement en pratique

(1) Assurez-vous que l'alimentation électrique est complètement coupée avant d'effectuer l'opération de remplacement pour garantir un fonctionnement sûr.

(2) Remplacez le capteur suspecté d'être défectueux par un capteur dont on sait qu'il est en bon état.

(3) Redémarrez ensuite le système et effectuez un test pour vérifier que le défaut a été supprimé avec succès.

3.6 Analyse des facteurs environnementaux

3.6.1. Analysez l'effet de la température et de l'humidité sur les capteurs.

(1) Vérifiez que le capteur fonctionne dans les conditions environnementales spécifiées.

(2) Vérifiez qu'il n'y a pas de fluctuations extrêmes de température ou d'humidité qui pourraient affecter les performances du capteur.

3.6.2. Explorez les effets des interférences électromagnétiques sur le capteur.

(1) Identifier et analyser les sources potentielles d'interférences électromagnétiques dans l'environnement ambiant et évaluer les effets spécifiques qu'elles peuvent avoir sur le signal du capteur.

(2) Adopter des mesures de blindage et d'isolation appropriées pour atténuer efficacement les effets de telles interférences.

3.7 Étalonnage et réglage

3.7.1. Étapes de base de l’étalonnage du capteur

(1) Suivez les procédures d'étalonnage et les spécifications fournies par le fabricant.

(2) Adoptez le dispositif d'étalonnage pour ajuster la sortie du capteur afin de garantir sa précision.

3.7.2. Ajustez le capteur pour restaurer sa fonction normale.

(1) Sur la base du retour d'étalonnage, effectuez les ajustements appropriés à la position du capteur, à l'angle et à d'autres paramètres pertinents.

(2) Testez à nouveau le capteur pour vous assurer qu'il retrouve son fonctionnement et ses performances normales.

Conclusion

Le dépannage des capteurs est un élément essentiel pour garantir la fiabilité et les performances d’un système de capteurs. Les types courants de pannes de capteurs incluent des temps de réponse prolongés, une précision réduite, une dérive du zéro, des problèmes de stabilité, des dommages dus à une surcharge, etc. Ces problèmes affectent non seulement la stabilité du système, mais peuvent également compromettre la sécurité et la productivité. Un dépannage efficace permet non seulement de détecter et de réparer les défauts en temps opportun, mais améliore également la sécurité, la fiabilité et la qualité des produits du système.

Dans le processus de dépannage des capteurs, des travaux préparatoires préliminaires sont cruciaux, notamment la vérification de l'installation, des environnements électriques et mécaniques des capteurs, ainsi que la confirmation des spécifications et des paramètres de performance des capteurs. En termes de méthodes de diagnostic, l'inspection visuelle, le test des signaux, l'analyse par oscilloscope et l'analyse logicielle sont des techniques couramment utilisées, tandis que des méthodes telles que la substitution, l'analyse des facteurs environnementaux et l'ajustement de l'étalonnage jouent également un rôle important dans le diagnostic des défauts.

Grâce à ces méthodes, les défauts des capteurs peuvent être localisés rapidement et efficacement, garantissant ainsi un fonctionnement stable et continu du système et prolongeant la durée de vie de l'équipement. Par conséquent, le diagnostic des défauts des capteurs n'est pas seulement un processus technique, mais également la base pour améliorer l'intelligence du système et la capacité de réparation autonome.