Catalogue

Dans des projets spécifiques, vous devez équilibrer les capteurs MEMS résistifs et capacitifs sur plusieurs dimensions : plage de mesure, précision, dérive de température, vitesse de réponse, taille du boîtier et coût. Les capteurs résistifs présentent une structure simple et un faible coût, ce qui les rend adaptés aux applications de précision moyenne à basse ou à large plage. Les capteurs capacitifs offrent une sensibilité élevée et une dérive de température minimale, s'adaptant à des scénarios de haute précision et à réponse rapide. La décision finale doit combiner les exigences de l'application, les conditions environnementales et les résultats des tests de pré-production pour garantir une intégration approfondie entre le capteur et le système. De plus, l'évaluation de la fiabilité de la chaîne d'approvisionnement, des calendriers de livraison en gros et des coûts de maintenance à long terme peut optimiser davantage la sélection des capteurs, permettant des performances de produit efficaces et stables et une excellente expérience utilisateur tout au long du cycle de vie du projet.

Exigences de demande & Ajustement fonctionnel

La toute première étape dans le choix d’un capteur de pression consiste à déterminer exactement ce que vous devez mesurer, dans quelles conditions et avec quelle précision. La clarté ici vous évite des ajustements sans fin plus tard.

Définir la plage de mesure & Précision

Si votre système doit couvrir une large portée, par exemple 300 à 7 000 hPa, avec une précision d'environ ±0,2 % à pleine échelle, un capteur piézorésistif comme le WF5803F constitue le choix le plus rentable. Il offre une linéarité solide dans cette plage et est livré dans un boîtier compatible CMS. D'un autre côté, si vous devez résoudre de minuscules fluctuations dans une bande plus étroite (300 à 1 100 hPa avec une résolution de ± 0,1 % FS ou même 1 Pa), un appareil capacitif tel que le WF282A brille. Ses décalages d’espacement d’électrode à l’échelle micronique génèrent une très haute sensibilité, parfaite pour une détection fine de la pression.

Réponse dynamique & Rejet de bruit

Lorsque les signaux de pression oscillent rapidement (impulsions de flux d’air ou chocs mécaniques), le temps de réponse du capteur est important. Les MEMS capacitifs peuvent répondre en microsecondes et gérer des vibrations de niveau kHz, tandis que les ponts résistifs se situent généralement dans le domaine de la milliseconde, mieux adaptés aux lectures stables ou à basse fréquence. Dans les environnements électriquement bruyants, une configuration capacitive différentielle rejette de manière inhérente les interférences de mode commun, tandis que les types résistifs nécessitent souvent un filtrage ou un blindage analogique supplémentaire.

Robustesse environnementale

Les déploiements réels sont confrontés à des variations de température, une humidité élevée, des gaz corrosifs et des vibrations mécaniques. Les capteurs résistifs présentent des coefficients de température importants et nécessitent généralement une compensation intégrée ou externe pour stabiliser les lectures. Les configurations capacitives dérivent moins avec la température et l'humidité, et les conceptions différentielles annulent les erreurs dues à la dilatation thermique. En pratique, le WF5803F fonctionne de manière fiable entre –40 °C et +125 °C, et le métal du WF282A peut résister sans problème à des conditions extérieures humides.

Comparaison de principes & Caractéristiques techniques

Connaître le fonctionnement de chaque capteur et quels sont ses compromis est crucial pour faire un choix éclairé.

Mécanisme piézorésistif

Les dispositifs piézorésistifs utilisent un diaphragme en silicium microfabriqué dont le réseau de résistances change sous pression. Un pont de Wheatstone lit un changement de tension presque linéaire. Cette approche exploite les processus semi-conducteurs standard pour un rendement élevé et une petite taille, mais elle est très sensible à la température et nécessite une compensation pour contrôler la dérive.

Mécanisme capacitif

Les capteurs capacitifs suivent d'infimes changements dans l'espacement entre des plaques parallèles à micro-échelle ou des cylindres concentriques. La déviation du diaphragme modifie cet écart, ce qui modifie la capacité. Les paires d'électrodes différentielles suppriment naturellement la température et le bruit de mode commun, et la relation linéaire entre le changement d'espacement et la capacité donne une excellente sensibilité pour les petites variations de pression.

Conditionnement & Interface

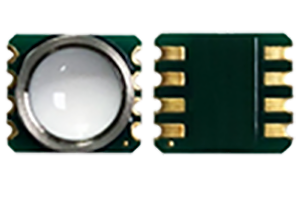

Le WF5803F est généralement livré dans un boîtier CMS exposant les sorties de pont analogiques, les broches d'alimentation et de compensation de température, idéal pour l'intégration avec les CAN et les amplificateurs. Le WF282A est souvent livré dans une petite boîte métallique avec un ASIC qui présente une sortie numérique I²C ou SPI, éliminant ainsi les filtres analogiques encombrants et simplifiant l'intégration dans les systèmes numériques et les modules sans fil à faible consommation.

Caractéristiques de réponse & Bruit

En raison de sa masse mobile ultralégère et de sa faible résistance interne, un capteur capacitif peut atteindre un temps de réponse inférieur à la microseconde et une bande passante élevée, parfaits pour capturer des transitoires rapides comme les pics de flux d'air. Les ponts résistifs, régis par les caractéristiques RC, répondent généralement en millisecondes, ce qui convient aux signaux plus lents ou stables et permet de maintenir des performances stables en matière de bruit dans les moyennes et basses fréquences.

Thermique & Dérive d'humidité

Les changements de température affectent directement la valeur d’un élément résistif, produisant souvent une dérive de plusieurs dizaines de ppm par degré Celsius. Atteindre une production stable nécessite une compensation sophistiquée. Les types capacitifs ont des coefficients de température beaucoup plus faibles et leurs conceptions différentielles atténuent à la fois les effets de l'humidité et les erreurs dues à l'expansion du matériau, ce qui se traduit par une stabilité supérieure à long terme.

Stratégie de sélection & Flux de travail

Une fois les exigences définies et les principes compris, vous pouvez élaborer un processus de sélection étape par étape adapté à votre candidature.

Vérification fonctionnelle & Prototypage rapide

Au début du développement, déposez les deux capteurs sur des cartes d'évaluation ou de simples luminaires personnalisés. Testez chacun dans des environnements réels ou simulés pour évaluer la portée minimale détectable, la linéarité et le bruit. Comparez la manière dont chacun gère la détection de pression fine par rapport à la mesure à large échelle pour mettre rapidement en évidence le bon choix.

Coût & Évaluation de la chaîne d'approvisionnement

Dans la production de masse, les pièces piézorésistives coûtent souvent 20 à 30 % de moins par unité que les pièces capacitives, ce qui constitue une aubaine pour les projets à volume élevé et sensibles aux coûts. Même si les dispositifs capacitifs entraînent des coûts initiaux plus élevés, leur faible consommation d'énergie et leurs interfaces numériques réduisent les dépenses d'étalonnage et de maintenance, améliorant ainsi le coût total de possession. N’oubliez pas de vérifier les délais de livraison des plaquettes et des ASIC pour éviter les retards d’approvisionnement.

Intégration du système & Compatibilité

Si votre conception comprend déjà un frontal analogique et un circuit de compensation de température, le WF5803F se branche facilement via sa sortie pont. Pour les projets exigeant une communication numérique, un déploiement à distance ou une consommation ultra faible, l'interface de bus I²C/SPI du WF282A rationalise le raccordement aux MCU et aux modules sans fil, minimisant ainsi les composants externes.

Analyse des risques & Raffinement itératif

Enfin, faites le point sur les risques potentiels de chaque solution (dérive thermique dans les capteurs résistifs, capacité parasite dans les capteurs capacitifs) et prévoyez des méthodes d'atténuation telles que des algorithmes de blindage ou de compensation. Exécutez de petits lots de production pilotes, collectez les taux d’échec et les écarts de performances, et répétez jusqu’à ce que vous obteniez des rendements cohérents et fiables.

Avantages de performance & Adaptabilité

Présentez côte à côte les mesures de performances critiques pour voir quel capteur correspond le mieux à vos besoins réels.

Précision & Résolution

Les capteurs capacitifs comme le WF282A peuvent atteindre une résolution de ±0,05 %FS avec une dérive inférieure à 0,1 %FS, ce qui les rend idéaux pour les tâches de micropression jusqu'à ±1 Pa. Les types résistifs tels que le WF5803F atteignent généralement environ ±0,2 %FS après un étalonnage multipoint approfondi, ce qui est suffisant pour la surveillance générale et le contrôle industriel.

Vitesse de réponse & Bande passante

La réponse inférieure à la microseconde et la bande passante de plusieurs dizaines de kHz du dispositif capacitif excellent dans la capture des perturbations rapides. La réponse en millisecondes du capteur résistif convient aux lectures plus lentes ou stables, avec des performances stables et un bruit minimal aux basses fréquences.

Robustesse environnementale

Le boîtier SMD WF5803F peut répondre aux normes d'étanchéité IP67, résistant à la poussière, à l'eau, aux vibrations et aux chocs. Le boîtier métallique robuste WF282A protège contre les interférences électromagnétiques et résiste aux atmosphères très humides ou corrosives pour de longs déploiements sans dérive.

Adaptabilité du monde réel

Dans les environnements chauds et humides, les capteurs capacitifs restent stables avec peu ou pas de compensation supplémentaire. En cas de fortes vibrations ou de chocs mécaniques, vous pouvez régler le réseau d'amortissement du pont résistif pour renforcer la robustesse, afin que chaque type de capteur puisse être optimisé pour ses conditions cibles.

Tests de pré-production & Outils

Des tests approfondis avant la production en série constituent votre garantie finale de fiabilité et de cohérence à grande échelle.

Étalonnage à trois points & Suivi de la dérive

Utilisez un testeur à poids mort pour effectuer des étalonnages d'échelle 0 %/50 %/100 % sur chaque lot. Enregistrez la sensibilité et les écarts de décalage zéro, garantissant que chaque unité reste à ± 0,1 % FS des spécifications.

Température / humidité du cycle & ARRÊT

Placez les capteurs dans une chambre climatique entre –40 °C et +85 °C à 85 %HR pendant au moins 1 000 cycles. Surveillez la dérive thermique et hydrique, en vérifiant la stabilité à long terme dans des conditions extrêmes.

Réponse dynamique & Fiabilité mécanique

Pilotez le capteur avec un générateur d’impulsions de gaz pour profiler les temps de montée et de descente. Soumettez les modules à des tables de vibrations et à des testeurs de chocs pour prouver leur endurance mécanique sous des contraintes réelles, confirmant ainsi les spécifications dans les applications à fortes vibrations ou sujettes aux chocs.

Test EMI & Blindage ValidationMi

Effectuer des tests de compatibilité électromagnétique sur des ponts résistifs et des interfaces différentielles capacitives. Évaluez les stratégies de blindage, de filtrage et de disposition des circuits imprimés pour garantir la précision dans les environnements industriels bruyants.

Conclusion

Choisir le bon capteur de pression MEMS signifie aligner la plage de mesure, la précision, la vitesse de réponse et la résilience environnementale avec le coût et les besoins d'intégration de votre système. Le WF5803F offre un traitement à faible coût, à grande portée et mature ; le WF282A offre une sensibilité ultra-élevée, une dérive minimale et une sortie numérique directe. En suivant un processus discipliné de cartographie des exigences, de prototypage rapide, d'évaluation des risques et de tests de pré-production rigoureux, vous pouvez déployer en toute confiance une solution de capteur qui répond à vos objectifs de performances et ravit les utilisateurs finaux.

L’introduction ci-dessus ne fait qu’effleurer la surface des applications de la technologie des capteurs de pression. Nous continuerons à explorer les différents types d’éléments capteurs utilisés dans divers produits, leur fonctionnement ainsi que leurs avantages et inconvénients. Si tu’D Like plus de détails sur ce’Comme discuté ici, vous pouvez consulter le contenu associé plus loin dans ce guide. Si vous êtes pressé par le temps, vous pouvez également cliquer ici pour télécharger les détails de ce guide Données PDF du produit du capteur de pression d'air.

Pour plus d'informations sur d'autres technologies de capteurs, veuillez Visitez notre page de capteurs.

Il y a une orchestration subtile dans votre prose. Les phrases montent et descendent avec une cadence délibérée, formant un motif à la fois harmonieux et évocateur.