Los sensores de presión cerámicos se han vuelto esenciales en muchas aplicaciones industriales y cotidianas. Ya sea que trabaje en el campo médico, la industria automotriz o incluso la industria aeroespacial, estos sensores brindan mediciones confiables y precisas incluso en ambientes extremos. Su composición cerámica única, junto con varias mejoras tecnológicas, les da una ventaja sobre muchos otros tipos de sensores.

Catalogar

Ventajas y aplicaciones de sensores de presión cerámica en la industria moderna

Los sensores de presión cerámicos se han convertido en componentes críticos en diversas industrias debido a su excepcional durabilidad, precisión y adaptabilidad. Estos sensores aprovechan las propiedades únicas de las cerámicas avanzadas, como la alúmina y el circonio, para ofrecer un rendimiento confiable en entornos donde los sensores tradicionales basados en metal fallan. Desde aplicaciones aeroespaciales hasta biomédicas, los sensores de presión cerámicos ofrecen ventajas como estabilidad a altas temperaturas, resistencia química y retención de calibración a largo plazo. Este informe explora los principios de funcionamiento, las innovaciones tecnológicas y las implementaciones prácticas de los sensores cerámicos, proporcionando información útil para ingenieros y especialistas en adquisiciones. Al analizar los avances recientes en los diseños de sensores cerámicos capacitivos y piezoresistivos, este artículo proporciona a los lectores el conocimiento para optimizar la selección de sensores para condiciones operativas adversas manteniendo al mismo tiempo la precisión de las mediciones.

Principios fundamentales de la operación del sensor de presión cerámica

Mecanismos de detección piezoeléctricos y capacitivos

Los sensores de presión cerámicos funcionan principalmente a través de dos mecanismos: el efecto piezoeléctrico y detección capacitiva. En cerámicas piezoeléctricas como el titanato de circonato de plomo (PZT), la presión aplicada induce la deformación de la red cristalina, generando una carga eléctrica proporcional.1. Esta carga se acumula en las superficies de los electrodos y se convierte en señales de voltaje medibles a través de amplificadores de carga integrados. Los diseños capacitivos, como los que utilizan sustratos de alúmina, miden los cambios en el espacio entre un diafragma cerámico deformado y un electrodo fijo, y las variaciones de capacitancia reflejan diferenciales de presión.

El enfoque piezoeléctrico sobresale en escenarios de medición de presión dinámica, como el monitoreo de la cámara de combustión, donde las fluctuaciones rápidas de presión requieren una respuesta de alta frecuencia. Por el contrario, los diseños capacitivos proporcionan una estabilidad superior para mediciones de presión estática en aplicaciones como sistemas hidráulicos. Los sensores cerámicos modernos basados en MEMS combinan ambos principios, integrando galgas extensométricas piezoresistivas en diafragmas cerámicos de película delgada para lograr una precisión de escala completa de ±0,1 %.

Ventajas materiales de sustratos de cerámica

Estabilidad térmica y química

Las cerámicas de alúmina (Al₂O₃) dominan la fabricación de sensores de presión debido a sus excepcionales propiedades térmicas. Con un coeficiente de expansión térmica (CTE) de 7,2 × 10⁻⁶/°C (rango de 20 a 1000 °C), los sustratos de alúmina mantienen la estabilidad dimensional en rangos de temperatura industrial (de -40 °C a 300 °C). Esto minimiza la deriva de medición inducida por la temperatura en comparación con el acero inoxidable (CTE: 17,3 × 10⁻⁶/°C).

La resistencia química surge de la cerámica’ estructura de enlace atómico covalente. Los sensores de alúmina resisten la exposición prolongada a:

Soluciones de pH 0-14 (excluyendo ácido fluorhídrico)

Hidrocarburos clorados a 150 ° C

Corrientes de gas que contienen azufre hasta 400 ° C

Esta durabilidad permite su implementación en craqueadores catalíticos de refinerías de petróleo y vasijas de reactores farmacéuticos donde los sensores metálicos se corroerían rápidamente.

Métricas de rendimiento de precisión

Calibración y estabilidad a largo plazo

Los sensores de presión cerámicos de alta calidad logran una precisión de ±0,25% FS (escala completa) a través de resistencias de película gruesa recortadas con láser y ASIC de acondicionamiento de señal avanzado. El modelo Winsen WPah01 demuestra una no linealidad del 0,1 % en todo su rango de 0 a 30 bar, manteniendo la estabilidad de la calibración dentro de ±0,05 % FS/año en funcionamiento continuo a 150 °C.

Factores clave que influyen en la precisión:

Espesor del diafragma: Los diafragmas de alúmina de 0,2 mm proporcionan una sensibilidad de deflexión óptima al mismo tiempo que resisten la fractura (presión de estallido). >10× capacidad nominal)

Técnicas de carpinero: La unión de frita de vidrio crea sellos herméticos con tasas de fuga <1×10⁻⁹ mbar·L/s, evitando la entrada de medios

Compensación de temperatura: Los RTD Pt1000 en chip permiten la corrección de errores térmicos en tiempo real

Estudios de casos de aplicación industrial

Monitoreo aguas arriba de petróleo y gas

En instalaciones submarinas de árboles de Navidad, los sensores capacitivos cerámicos de Wika (Modelo C-10) miden de manera confiable presiones en boca de pozo de hasta 15,000 psi a temperaturas del agua de mar de 175°C. Los elementos sensores de alúmina resisten la fragilización del sulfuro de hidrógeno y la erosión de la arena, logrando MTBF >250.000 horas en despliegues de BP en el Mar del Norte

Optimización del turbocompresor automotriz

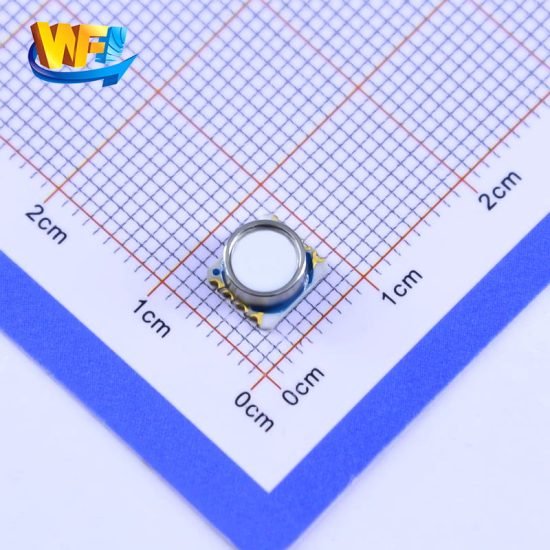

Los sensores cerámicos piezoresistivos basados en MEMS (por ejemplo, WF5803C) monitorean la presión de sobrealimentación del turbo con tiempos de respuesta de 2 ms. Los diafragmas de circonio estabilizados con itria soportan temperaturas de los gases de escape de 220 °C y mantienen una precisión de ±1 kPa en rangos de 0 a 30 bar.

Criterios de selección para un rendimiento óptimo

Matriz de compatibilidad ambiental

| Parámetro | Idoneidad del sensor de cerámica | Comparación del sensor metálico |

|---|---|---|

| Rango de temperatura | -40°C a +400°C | -20°C a +150°C |

| Resistencia química | Excelente (pH 0-14) | Deficiente (requiere recubrimientos) |

| Conmoción/vibración | Capacidad de supervivencia máxima de 1000 g. | pico de 500 g |

| Compatibilidad con los medios | Todos los líquidos/gases no HF | Limitado por material de diafragma |

Fuentes de datos:

Para aplicaciones de alta precisión, especifique sensores con:

Certificados de calibración para trazables por NIST

Compensación de temperatura integrada

Diseños aislados de medios para fluidos corrosivos

Protocolos de mantenimiento y calibración

Procedimiento de calibración de campo

Ajuste de punto cero: Aplicar referencia de vacío y ajustar la compensación mediante el comunicador HART

Calibración del tramo: Utilice un probador de peso muerto para aplicar una presión del 90% FS

Linealización: Programe la curva de corrección de 5 puntos en la EEPROM del sensor

Control de histéresis: Presión de ciclo de 0→100%→0→100%→0, verificando <0.05% de desviación

El mantenimiento adecuado extiende los intervalos de servicio a más de 5 años en aplicaciones sin incrustaciones. La limpieza ultrasónica (40 kHz, 30 W/L) elimina eficazmente la acumulación de partículas sin dañar las superficies cerámicas.

Desarrollos tecnológicos emergentes

Redes de sensores de MEMS inalámbricos

Los prototipos recientes de Honeywell combinan transceptores Zigbee de 2,4 GHz con sensores cerámicos piezoeléctricos autoalimentados. La recolección de energía a partir de fluctuaciones de presión (≥0,2 Hz) permite el funcionamiento sin baterías en redes de monitoreo de tuberías.

Carburo de silicio sinterizado a alta temperatura

Los sensores cerámicos de SiC ahora funcionan continuamente a 600 °C en las turbinas de gas Clase H de GE. La conductividad térmica de 4,5 W/m·K del material evita la deriva de la señal inducida por el calor durante cambios rápidos de carga.

Conclusión

Los sensores de presión cerámicos resuelven desafíos de medición críticos en todas las industrias a través de su combinación única de propiedades de materiales y procesamiento de señales avanzado. Al comprender la interacción entre la composición cerámica, la metodología de detección y el entorno de aplicación, los ingenieros pueden especificar sensores que duren más que las tecnologías tradicionales y mantengan la precisión. Los avances en curso en conectividad inalámbrica y materiales de temperaturas ultraaltas prometen ampliar su aplicabilidad a los sistemas energéticos de próxima generación y a la infraestructura industrial de IoT.

La introducción anterior sólo toca la superficie de las aplicaciones de la tecnología de sensores de presión. Continuaremos explorando los diferentes tipos de elementos sensores utilizados en diversos productos, cómo funcionan y sus ventajas y desventajas. Si desea obtener más detalles sobre lo que se analiza aquí, puede consultar el contenido relacionado más adelante en esta guía. Si tiene poco tiempo, también puede hacer clic aquí para descargar los detalles de estas guías. Producto del sensor de presión de aire datos PDF.

Para obtener más información sobre otras tecnologías de sensores, por favor Visite nuestra página de sensores.