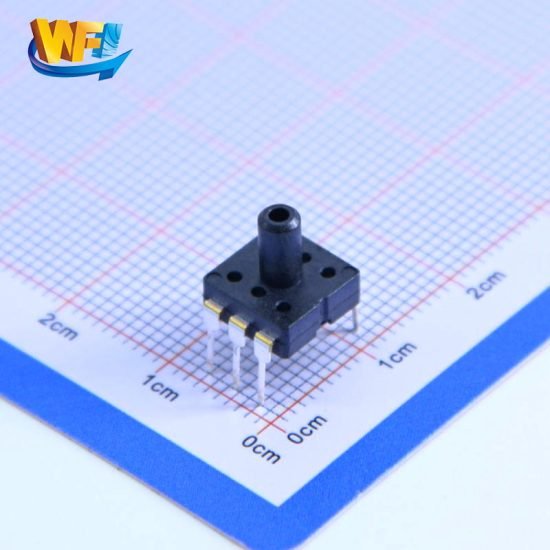

Las lavadoras modernas utilizan sensores de presión para detectar el nivel de agua, controlar la entrada y lógica de desbordamiento. Elegir el sensor correcto (positivo, negativo o bidireccional (positivo/negativo)) y combinarlo con sensores con temperatura compensada, calibrados de fábrica o calibrados amplificados ayuda a que la máquina cumpla con las necesidades del programa, reduzca el uso de energía y aumente la confiabilidad. Basada en el pequeño sensor analógico de mV que se muestra en la imagen, esta guía brinda consejos prácticos de ingeniería para el desarrollo de productos y las opciones de la cadena de suministro.

Catalogar

1. Papel de los sensores de presión en las lavadoras

el “guardián del nivel del agua” en tiempo real

Los sensores de presión convierten el nivel de agua del tambor en una señal eléctrica sobre la que el controlador puede actuar. Para los ingenieros, elegir un sensor analógico de mV estable o una unidad calibrada y amplificada reduce el trabajo de diseño analógico de backend. El uso de sensores negativos o bidireccionales puede aumentar la sensibilidad en diseños de entrada especiales. La elección correcta garantiza que la máquina se llene “para igualar la carga”, mejora los resultados del lavado y conserva agua y energía, todo lo cual aumenta el atractivo del producto y la satisfacción del cliente.

2. Especificaciones clave y tipos de sensores

Equilibrio de resolución, linealidad, deriva y salida.

Los tomadores de decisiones deben centrarse en la resolución, linealidad, sensibilidad, deriva térmica y formato de salida (mV analógico o diferencial). Los sensores calibrados y de compensación de fábrica dejan cero y span ajustados en fábrica, lo que ahorra en la calibración a nivel del sistema. Los sensores con compensación de temperatura reducen los efectos ambientales para que las decisiones sobre el ciclo se mantengan estables. Los sensores de presión positiva son adecuados para la medición directa de la presión del agua; los sensores de presión negativa funcionan bien con el aislamiento de la cámara de aire; Los sensores positivos/negativos son ideales para mediciones diferenciales.

3. Integración del sistema y manejo de señales.

Sensor a controlador: amplificación, filtrado y detección de fallos.

Cuando la salida del sensor esté a nivel de microvoltios o mV, use un amplificador de bajo ruido y un filtrado analógico simple antes de que el ADC y la MCU realicen la corrección digital. Los sensores amplificados y calibrados pueden eliminar gran parte del requisito de amplificador analógico y reducir el ruido introducido. El sistema debe detectar anomalías (saltos repentinos o deriva persistente) y activar alarmas o paradas por desbordamiento. Las buenas prácticas de EMC y la conexión a tierra reducen los disparos falsos y mantienen la lavadora estable a largo plazo.

4. Enfoques de calibración y compensación de temperatura.

Calibración de fábrica versus corrección de temperatura en el campo

Los sensores compensados de fábrica manejan el cero, la sensibilidad y la variación de temperatura en la línea de producción, lo que reduce el tiempo de configuración del producto final. Aún así, las condiciones de campo (cambios de temperatura, tensión mecánica) se benefician de la compensación del software. La combinación de sensores calibrados de fábrica con una rutina de compensación de temperatura de software mantiene la precisión en un amplio rango (por ejemplo, de −20 °C a +60 °C). Mantenga un registro de calibración o una interfaz de coeficientes en el dispositivo para que las actualizaciones de firmware y el seguimiento de lotes sean sencillos.

5. Consejos de fiabilidad y mantenimiento

Opciones de diseño para mayor longevidad, resistencia a la contaminación y comportamiento a prueba de fallas.

La longevidad depende de los materiales, el sellado y los procesos de calibración de fábrica. Elija paquetes de sensores que resistan la humedad y los depósitos de detergente, y utilice aislamiento de aire o filtros simples en la ruta de presión para reducir la contaminación. A nivel de control, incluya comprobaciones de redundancia y autopruebas rápidas al encender (por ejemplo, una lectura rápida del nivel del agua), además de sensores de compensación de temperatura y embalajes resistentes a impactos. Estas medidas mantienen el sensor estable en condiciones de calor y humedad y reducen los costos posventa.

Conclusión

Los sensores de presión son fundamentales para el control y la eficiencia del agua de una lavadora. Los ingenieros y los responsables de adquisiciones deben favorecer los sensores analógicos de mV con temperatura compensada o calibrados amplificados y calibrados en fábrica para acortar el tiempo de desarrollo, simplificar el diseño del sistema y ofrecer un producto más confiable y energéticamente más eficiente. El pequeño sensor analógico de mV que se muestra en la imagen, con una boquilla para manguera y tres o cuatro clavijas, es rentable para la detección del nivel de agua y muy adecuado para controladores integrados y producción en masa.

La introducción anterior sólo toca la superficie de las aplicaciones de la tecnología de sensores de presión. Continuaremos explorando los diferentes tipos de elementos sensores utilizados en diversos productos, cómo funcionan y sus ventajas y desventajas. Si desea obtener más detalles sobre lo que se analiza aquí, puede consultar el contenido relacionado más adelante en esta guía. Si tiene poco tiempo, también puede hacer clic aquí para descargar los detalles de estas guías. Producto del sensor de presión de aire datos PDF.

Para obtener más información sobre otras tecnologías de sensores, por favor Visite nuestra página de sensores.