- Por sensores WF

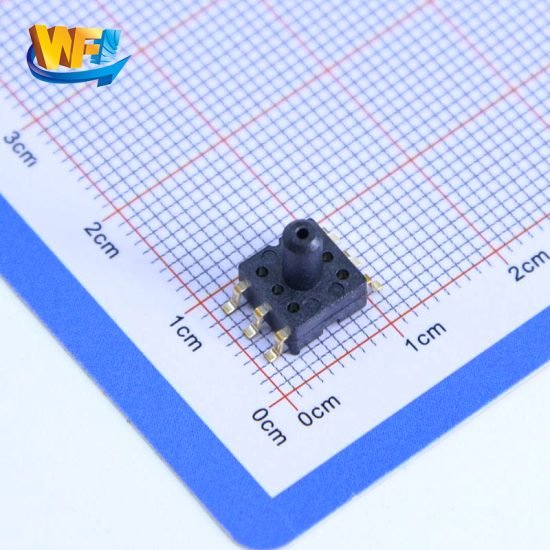

En los detectores de gas bombeado, el muestreo constante y preciso decide qué tan confiables son las lecturas y, en última instancia, mantiene a las personas seguras. Los sensores de presión, especialmente los piezoresistivos, desempeñan el papel clave de monitorear el vacío y la contrapresión en el recorrido del gas en tiempo real. Este artículo aborda el tema desde la función del sensor, la coincidencia de rango y precisión, la robustez ambiental, el acondicionamiento de señales y la integración del sistema, ofreciendo una guía práctica orientada a los ingenieros. Basándonos en el examen de la imagen cargada de sensores de presión SMD comunes (puerto superior, diseños de 6 pines/pin lateral), analizamos cómo mantener constante la calidad del muestreo en aplicaciones de bombeo, reduciendo falsas alarmas y eventos perdidos. Al inflar neumáticos de automóvil, la información oportuna y precisa de la presión afecta directamente la seguridad y la comodidad de conducción. Este artículo analiza el monitoreo de los cambios de presión de los neumáticos mientras se usa una bomba de aire desde el punto de vista del sensor: cómo las características del sensor y la mecánica de la bomba se combinan para brindar un control estable y repetible. Analizamos la sensibilidad, el tiempo de respuesta, la estabilidad de la temperatura y la protección del embalaje, y brindamos consejos de selección e instalación para que los ingenieros puedan tomar mejores decisiones al diseñar sistemas de bombas o infladores portátiles.

Catalogar

1. Las funciones principales del monitoreo del vacío de entrada

vacío de entrada, detección de bloqueo

El sensor en la entrada actúa como "protector de flujo" del sistema, midiendo el vacío en la entrada para reflejar los cambios en la resistencia de la ruta de muestreo. El vacío operativo típico se sitúa entre −10 y −20 kPa; Si el vacío sube hasta -25 kPa, debe estar alerta, y alrededor de -35 kPa es un umbral común para activar una alarma de bloqueo o flujo bajo. El monitoreo preciso del vacío de entrada brinda aviso inmediato de saturación del filtro, tubería retorcida o bloqueo de la sonda, lo que garantiza que el detector responda rápidamente y que las lecturas sean veraces. La resolución, la estabilidad y la respuesta dinámica del sensor afectan directamente la confiabilidad de los algoritmos de evaluación de flujo, por lo que debe elegir dispositivos con baja deriva y respuesta rápida en el rango relevante. Los sensores SMD que se muestran en la imagen tienen un pequeño puerto superior adecuado para instalarse aguas abajo del filtro de entrada, por lo que medirán el vacío de entrada real y reaccionarán rápidamente a los cambios de resistencia.

Cómo configurar umbrales de alarma de entrada para equilibrar la sensibilidad y la estabilidad

Los umbrales de alarma en la entrada deben basarse en la resistencia estática del sistema y el perfil de vacío operativo típico. Un umbral demasiado bajo provoca falsas alarmas y un mantenimiento deficiente; demasiado alto corre el riesgo de retrasar la respuesta a bloqueos reales y comprometer la seguridad. Realice pruebas de fábrica para mapear el comportamiento normal, luego use un umbral de dos etapas: una advertencia (por ejemplo, −25 kPa) para solicitar la inspección y un nivel crítico (por ejemplo, −35 kPa) para forzar acciones como el reemplazo del filtro. Combine el establecimiento de umbrales con la lógica de ventana de tiempo (ignore los picos cortos, active la excedencia sostenida) y verificaciones de recuperación de flujo para reducir los falsos positivos mientras mantiene las alarmas oportunas y confiables.

2. Monitoreo de contrapresión de escape y protección de la bomba

Un sensor en el escape de la bomba controla la contrapresión. Si el escape está bloqueado o se ventila hacia un espacio confinado, el aumento de la contrapresión sobrecarga la bomba y los accesorios. El monitoreo de la presión de escape permite que el sistema active la protección contra sobrepresión (reducir la velocidad, detenerse o alertar) para evitar daños. Los datos de contrapresión también pueden indicar condiciones de descarga restringidas, lo que ayuda a los ingenieros a rediseñar las rutas de escape o instalar una mejor ventilación. El sensor debe ser lineal en el rango de presión positiva, soportar eventos transitorios de sobrepresión y permanecer estable ante cambios de temperatura.

Estrategias de respuesta para contrapresión y protección de bombas.

Un esquema de protección sensato utiliza tres pasos: alerta temprana, apagado suave y parada total. En el nivel de advertencia, indique al operador que inspeccione el escape; en el siguiente nivel reduzca la velocidad de la bomba o cambie al muestreo intermitente; en valores extremos, detenga la bomba y registre un error. Esto requiere un sensor que pueda señalar condiciones de exceso de rango y tolerar picos de presión cortos sin ser destruido, para evitar disparos falsos y daños a los componentes.

3. Por qué elegir sensores de presión piezoresistivos: adaptación de rango y robustez ambiental

MEMS piezoresistivo, adaptación de rango, salida digital

Los sensores MEMS piezorresistivos se eligen ampliamente para detectores de gas bombeado porque ofrecen rangos compactos de ±5 PSI (≈±35 kPa) que cubren perfectamente los puntos de alarma y vacío de entrada típicos. Las piezas piezorresistivas modernas pueden mostrar bandas de error total de hasta ±1,5 % FSS, amplias temperaturas de funcionamiento (de −40 °C a +110 °C) y una fuerte tolerancia a los golpes, por lo que siguen siendo confiables en entornos industriales o de campo. Las salidas digitales (ADC de 24 bits sobre I²C o SPI) reducen el ruido de la cadena analógica y simplifican la interfaz MCU, mejorando la inmunidad a las interferencias y la repetibilidad. Los paquetes pequeños que se pueden montar en PCB admiten diseños de detectores compactos y portátiles.

Recomendaciones para salidas digitales e interfaces eléctricas.

Al elegir un sensor piezorresistivo de salida digital, prefiera los ADC de alta resolución y el filtrado/temporización configurable para poder ajustar las estrategias de muestreo. I²C está bien para enlaces cortos y de baja velocidad y cuando varios sensores comparten un bus; SPI otorga mayor robustez en ambientes ruidosos. El ruido de la fuente de alimentación también afecta las lecturas digitales, por lo que se recomienda utilizar una derivación sólida, una cuidadosa disposición de tierra y supresión de modo común para mantener el ruido fuera de las mediciones y garantizar la estabilidad a largo plazo.

4. Integración del sistema: acondicionamiento de señal, compensación de temperatura y diseño antiinterferencias.

Incluso con un sensor de primera clase, el diseño a nivel del sistema determina la calidad final del muestreo. La temperatura es el principal factor de deriva a largo plazo en los dispositivos piezoresistivos; Aborde este problema mediante compensación de hardware o curvas de calibración de software para limitar el desplazamiento del punto cero y el cambio de sensibilidad. El acondicionamiento de señales debe combinar el filtrado de hardware y software más el rechazo de valores atípicos; ajuste la frecuencia de muestreo y el promedio para mantener la respuesta ágil mientras se suprime el ruido. Para los buses I²C/SPI, utilice blindaje, pull-ups/pull-downs adecuados y, cuando sea necesario, señalización diferencial o terminación de bus para fortalecer las comunicaciones. Valide su diseño con pruebas de choque de presión y pruebas de campo para asegurarse de que el detector mantenga el muestreo de manera estable en condiciones típicas y extremas.

Estrategias de procesamiento y filtrado de datos para condiciones de campo ruidosas.

Frente a pulsos transitorios, vibraciones mecánicas o EMI, el filtrado de hardware por sí solo a menudo no es suficiente. Utilice filtrado en capas: rechazo de mediana o pico para eliminar transitorios cortos; promedio de ventana deslizante o suavizado exponencial para reducir el ruido y al mismo tiempo conservar las tendencias; y detección de eventos basada en umbrales que activa un manejo especial cuando se superan los límites. Combine el autodiagnóstico del sensor (indicadores de exceso de rango) con comprobaciones de coherencia temporal (ignore desviaciones muy breves, alarma en caso de superación sostenida) para aumentar las tasas de lectura utilizables y reducir las falsas alarmas.

5. Mantenimiento, calibración y verificación de confiabilidad en sitio

El muestreo estable a largo plazo depende no sólo del sensor sino también del mantenimiento y la calibración adecuados. Adopte un programa de calibración escalonado basado en la intensidad de uso: verificaciones de compensación automáticas rápidas para manejar la variación de temperatura y calibración rastreable periódica (cada seis o doce meses) para mantener la precisión bajo control. Vincule el mantenimiento del filtro, la manguera y la sonda con los registros de alarmas: el aumento sostenido del vacío de entrada que alcanza el umbral de advertencia debería provocar una limpieza o reemplazo, y crear automáticamente un ticket de mantenimiento para la trazabilidad. La verificación de campo debe incluir pruebas de ciclos de temperatura, vibración y pasos rápidos de presión para confirmar la capacidad de muestreo constante del instrumento en condiciones operativas reales.

Flujo de trabajo de calibración y mantenimiento sugerido

Implemente una rutina con autopruebas de encendido, captura de presión de referencia y calibración incremental para reducir los efectos de la deriva. Al iniciar, registre una línea de base corta en condiciones sin carga y, si las compensaciones de la línea de base exceden un límite preestablecido, solicite un recordatorio de mantenimiento o active una recalibración interna. Los registros de tendencias a largo plazo y los historiales de alarmas ayudan a detectar tempranamente la obstrucción gradual o la degradación del sensor para que pueda pasar al mantenimiento predictivo y reducir el tiempo de inactividad.

Conclusión

En los detectores de gas bombeado, los sensores de presión son fundamentales para lograr un muestreo estable y preciso. Al combinar el rango correcto de sensores piezoresistivos, utilizar salidas digitales y un acondicionamiento de señal sólido, aplicar compensación de temperatura y umbrales de alarma sensibles, los ingenieros pueden mejorar notablemente la confiabilidad y el mantenimiento del muestreo. Con el paquete de puerto superior SMD que se muestra en la imagen, coloque los sensores cuidadosamente (después del filtro de entrada y en el escape) y adopte prácticas sólidas de calibración y mantenimiento para minimizar las alarmas falsas y perdidas y proteger la bomba, brindando un rendimiento de muestreo confiable a largo plazo para el detector.

La introducción anterior sólo toca la superficie de las aplicaciones de la tecnología de sensores de presión. Continuaremos explorando los diferentes tipos de elementos sensores utilizados en diversos productos, cómo funcionan y sus ventajas y desventajas. Si desea obtener más detalles sobre lo que se analiza aquí, puede consultar el contenido relacionado más adelante en esta guía. Si tiene poco tiempo, también puede hacer clic aquí para descargar los detalles de estas guías. Producto del sensor de presión de aire datos PDF.

Para obtener más información sobre otras tecnologías de sensores, por favor Visite nuestra página de sensores.