In the modern industrial, automotive, medical and consumer electronics fields, pressure sensors as a key component, play an important role in monitoring and controlling pressure changes. The purpose of this paper is to discuss the fault detection methods and preventive measures of pressure sensors, in order to provide valuable references for technicians in the related fields.

Tabla de contenido

Principio de operación de sensores de presión

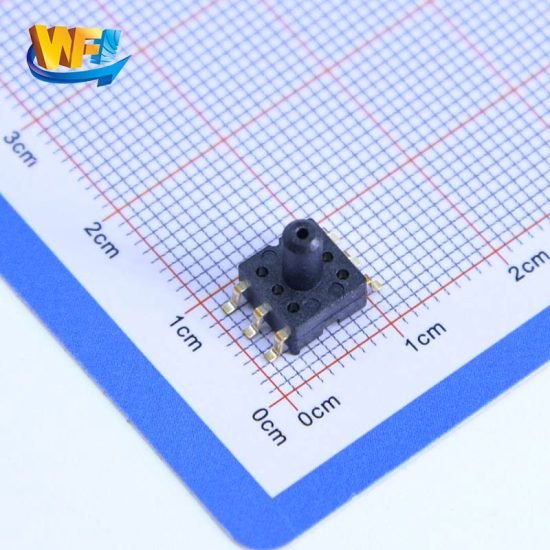

The operating principle of pressure sensors is based on a variety of physical effects, such as resistive strain effect, piezoresistive effect and so on. When a pressure sensor is used as a sensitive component, it will cause its mechanical deformation to change the resistance value or generate a signal, which can accurately reflect the size of the pressure after being converted by the circuit.

Fallas comunes y métodos de detección del sensor de presión

1. Unstable pressure value

Failure causes:

Source pressure trigger, sensor wiring does not trigger or poor contact, sensor internal circuit failure, external electronic circuit failure.

Detection method:

Use a multimeter to check whether the wiring of the sensor is rapid and whether the contact is good; check the stability of the pressure source; for electromagnetic interference problems, you can take alarms, grounding and other measures to reduce short-circuit.

2. Large deviation of pressure indication value

Fault causes:

Sensor zero position shift, range setting error, accuracy degradation, change of physical properties of the medium to be measured.

Detection method:

Sensor zero arrangement, using a standard pressure source to adjust the zero potentiometer; check whether the range setting is consistent with the actual measurement range; if the accuracy decreases, then consider repairing or replacing the sensor.

3. No output from pressure sensor

Fault causes:

Power supply failure, sensor damage, signal transmission line failure.

Detection method:

Check whether the power supply output is normal or not; use the replacement method to check whether the sensor is damaged or not; check whether the signal transmission line is connected normally without any break or short circuit.

4. Output Signal Abnormal

Fault causes:

Output signal is out of range, does not match actual pressure, interference.

Detection method:

Check whether the output signal is out of range and adjust the range setting; if the output signal does not match the actual pressure, recalibrate the sensor; for interference, shielding and grounding measures can also be taken.

5. Seal problem

Fault causes:

No change in output during the first pressurization, sudden change in output during the second pressurization, no return to zero after pressure release.

Detection method:

Open the sensor, check whether the zero position is normal, if normal, then replace the sealing ring and try again.

Medidas preventivas

1. Selection of suitable transducers

Ensure that the rated measuring range of the sensor covers the pressure range of the actual application and has sufficient safety margins to avoid the sensor being subjected to pressures beyond its design range during operation.

2. Correct installation and sealing

Ensure proper sealing between the sensor and the measured medium to prevent leakage or contamination. At the same time, avoid external shock or vibration of the sensor to protect its internal structure and electronic components.

3. Avoid over-pressurization and over-temperature

Ensure that the sensor is not exposed to pressures that exceed its rated pressure range, and use an overpressure protection device if necessary. At the same time, to avoid the sensor exceeds its rated temperature range, in a high temperature environment can be considered to use high temperature sensor or take heat dissipation measures.

4. Regular calibration and maintenance

Periodically calibrate the pressure sensor to ensure its accuracy and perform necessary maintenance such as cleaning and replacing seals. This helps to maintain the performance of the sensor and extend its life.

5. Reduce frequent pressure changes

Excessive pressure changes may result in damage to the sensor. If possible, minimize frequent pressure changes or take cushioning measures to reduce the shock to the sensor.

Conclusión

As an important component in modern industry and technology, the stability and reliability of pressure sensors are crucial to the normal operation of the system. Through a thorough understanding of the working principle, common failures and detection methods of pressure sensors, and taking effective preventive measures, the incidence of failure can be significantly reduced, and the stability and reliability of the system can be improved. In the future, with the continuous progress of materials science, microelectronics technology and signal processing technology, the performance of pressure sensors will be further improved to provide more accurate and reliable measurement and control means for the development of various fields.

I have read a few excellent stuff here. Certainly price bookmarking for revisiting.

I surprise how much attempt you put to make

any such excellent informative website.