Catalogar

Los sensores de presión MEMS de alta resolución, cuando se integran en equipos de calafateo neumáticos, brindan monitoreo de presión en tiempo real y control de circuito cerrado. Esa estabilidad mantiene estable el volumen dosificado, reduce el desperdicio de material y aumenta la confiabilidad del equipo. Basado en imágenes recopiladas y notas técnicas, este artículo explica los conceptos básicos de los sensores, el control preciso de la dosificación, las características de protección y seguridad, la integración de la automatización y las ganancias de energía y mantenimiento.

1. Conceptos básicos del sensor de presión MEMS y cómo funcionan

Mecanismo de detección y flujo de señal.

Los sensores piezoresistivos MEMS utilizan un diafragma de silicio que se flexiona bajo presión. Esa flexión cambia los valores de resistencia integrados en un puente de Wheatstone. La salida del puente se amplifica y acondiciona y luego se entrega como salida analógica o digital. La respuesta típica es de 1 a 5 ms y la resolución puede alcanzar el 0,05% FS. Las interfaces suelen incluir I²C, SPI y 4–20 mA, que se conectan directamente a PLC o MCU para control de circuito cerrado.

Embalaje y características eléctricas.

Los paquetes modernos son compactos, a menudo de cerámica o metal, con clavijas para alimentación, tierra, señal y calibración. Muchos incluyen un sensor de temperatura para compensación integrada. Los voltajes de suministro típicos son 3,3 V o 5 V y el consumo de energía es bajo, adecuado para equipos portátiles o de línea. Monte sensores cerca del regulador o la boquilla para reducir el volumen muerto y acelerar la respuesta.

2. Control preciso de la producción de sellador

Retroalimentación de presión en tiempo real y control de circuito cerrado

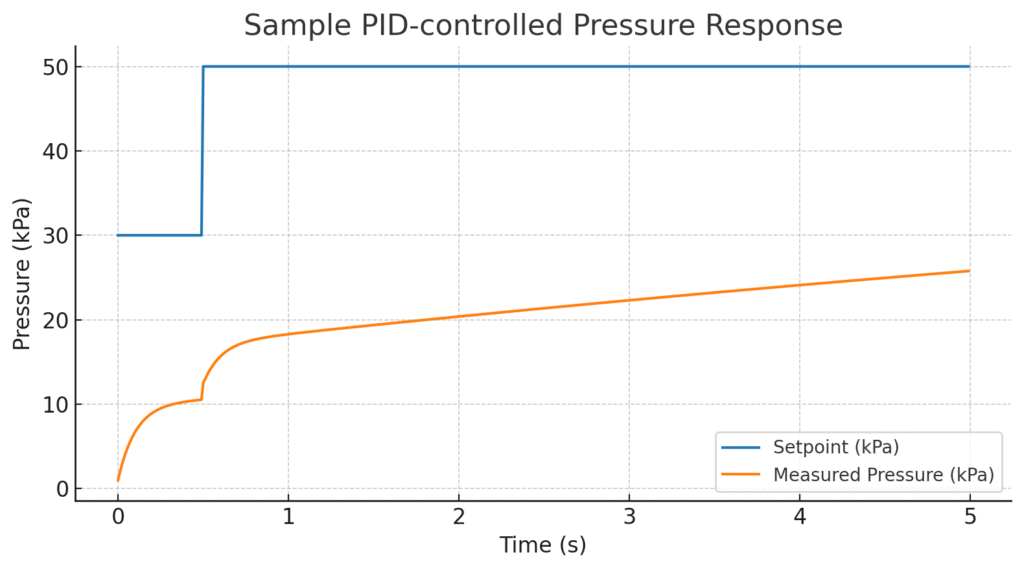

Pressure sensors stream pressure curves to the controller. The controller adjusts pump power or valve position to hold setpoint pressure, keeping extrusion steady. This closed-loop removes effects of source fluctuations, line resistance, and temperature shifts. Target control accuracy of ±0.5% FS is realistic with a properly tuned loop, improving bead width and flow repeatability.

Ajuste de presión adaptativo al material

Diferentes selladores necesitan diferentes presiones de accionamiento. El sistema de control utiliza aumento de presión, presión de estado estable y, opcionalmente, temperatura para seleccionar el perfil de control correcto. Los materiales de alta viscosidad funcionan a una presión constante más alta; Los materiales de baja viscosidad necesitan una presión más baja para evitar una dosificación excesiva. La automatización de la llamada de perfil reduce la configuración manual y acelera los cambios.

Compensación de temperatura y manejo ambiental.

La temperatura afecta la reología del sellador y las propiedades del aire. La compensación de temperatura incorporada o una simple matriz de presión-temperatura ayudan a corregir la desviación de la medición y mantener un flujo constante. La compensación adecuada mantiene el rendimiento estable en un amplio rango de trabajo (aproximadamente −20 °C a +60 °C en diseños típicos).

3. Protección de equipos y monitoreo de seguridad

Protección contra sobrepresión y parada de emergencia.

Los sensores activan la protección cuando la presión excede los límites de seguridad; las causas comunes incluyen obstrucción de la boquilla, manguera retorcida o material curado que bloquea el flujo. Establezca umbrales de seguridad y una ruta de respuesta rápida para detener bombas o cerrar válvulas. Los tiempos de respuesta inferiores a 10 ms y el registro claro de fallas protegen al equipo y a los operadores contra fallas mecánicas o por pulverización.

Alertas de baja presión y controles de suministro.

La baja presión indica problemas en la fuente o fugas y puede arruinar una ejecución. Las alarmas de baja presión notifican a los operadores antes de que la calidad se vea afectada. Establezca umbrales de baja presión para evitar falsas alarmas y al mismo tiempo detectar fallas reales. El monitoreo del tiempo de aumento de presión brinda una visión rápida del estado del sellado del sistema.

4. Automatización e Integración Inteligente

Integración de PLC y control a nivel de línea

Los sensores MEMS se comunican con los PLC a través de buses estándar, proporcionando presión y estado en vivo. Los PLC cargan programas de presión específicos del producto para que la línea pueda cambiar de producto con un retraso mínimo. La coordinación de múltiples estaciones mantiene la calidad de las cuentas constante en todas las estaciones de trabajo y simplifica el flujo de producción.

Captura de datos y ajuste de procesos.

Almacene tendencias de presión, alarmas y marcadores de eventos para análisis fuera de línea. Los datos de tendencias ayudan a detectar el desgaste de las boquillas, la degradación de la bomba o el cambio de material. Utilice datos registrados para ajustar los parámetros de control o crear modelos predictivos simples para la planificación del mantenimiento. Los datos agregados mejoran la repetibilidad y reducen el tiempo de inactividad.

5. Eficiencia energética y vida útil de los equipos

Presión bajo demanda y ahorro de energía

En lugar de un suministro constante de alta presión, utilice un control impulsado por la demanda: baje la presión en espera, aumente solo al dispensar. Para trabajos intermitentes, esto puede reducir sustancialmente el tiempo de funcionamiento del compresor y el uso de energía: ahorros típicos del orden del 20 al 30 % en muchas configuraciones.

Reducción de desgaste y programación de mantenimiento.

La presión estable reduce la carga de impacto en sellos, válvulas y accesorios. Realice un seguimiento de los patrones de fluctuación de presión para identificar los componentes que se están degradando. El mantenimiento basado en la condición guiado por datos de sensores es más eficiente que el servicio a intervalos fijos y puede extender la vida útil de los componentes en porcentajes de dos dígitos.

Conclusión

El uso de sensores de presión MEMS de alto rendimiento como núcleo de retroalimentación del equipo de calafateo neumático convierte las conjeturas manuales en parámetros de proceso repetibles y controlables. El monitoreo en tiempo real, el control de circuito cerrado, los cortes de seguridad, los perfiles adaptables al material y el mantenimiento basado en datos aumentan en conjunto la consistencia de la dosificación, la seguridad y la eficiencia energética. Con un montaje, muestreo, filtrado, umbrales de alarma y ajuste PID correctos, los equipos pueden implementar sistemas de calafateo estables y de grado de producción que escalan desde herramientas individuales hasta líneas automatizadas.

La introducción anterior sólo toca la superficie de las aplicaciones de la tecnología de sensores de presión. Continuaremos explorando los diferentes tipos de elementos sensores utilizados en diversos productos, cómo funcionan y sus ventajas y desventajas. Si desea obtener más detalles sobre lo que se analiza aquí, puede consultar el contenido relacionado más adelante en esta guía. Si tiene poco tiempo, también puede hacer clic aquí para descargar los detalles de estas guías. Producto del sensor de presión de aire datos PDF.

Para obtener más información sobre otras tecnologías de sensores, por favor Visite nuestra página de sensores.