- Por sensores WF

Este artículo se centra en los tipos de errores que afectan la precisión del sensor y las respuestas prácticas de ingeniería. El objetivo es ayudarle a detectar rápidamente los cuellos de botella del sistema y elegir soluciones viables. Al elegir el hardware adecuado, optimizar el diseño del sistema y limpiar la cadena de señal, puede mejorar notablemente la estabilidad y repetibilidad de sensores de presión de alta precisión en productos reales.

Catalogar

1. Marco general de errores de precisión de los sensores

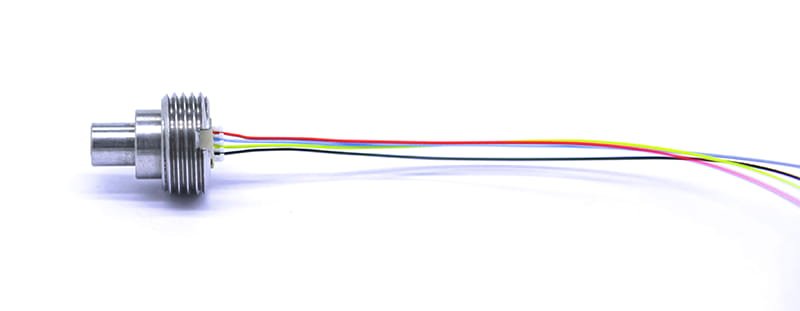

En un sistema de medición, el error rara vez proviene de un solo lugar: es la suma de las contribuciones de varios subsistemas. Puede pensar en la precisión general como el efecto combinado de la fuente de referencia, la amplificación frontal, el elemento sensor en sí, el acoplamiento ambiental y la etapa de conversión digital. Al diseñar, adopte una visión del sistema: un error de compensación o ganancia en un punto será amplificado, filtrado y convertido en sentido descendente, lo que a menudo convierte una pequeña imperfección del hardware en un error de salida notable. Cuantificar la sensibilidad de la salida del sistema a cada elemento le permite centrar los recursos donde aportan la mayor mejora. El conector del sensor que se muestra en la imagen (una pequeña carcasa metálica) es un buen ejemplo: su empaque y montaje afectan el acoplamiento térmico y mecánico, lo que a su vez cambia la forma en que responde el sensor.

Clasificación de errores e impacto a nivel de sistema

Los errores generalmente se dividen en cuatro tipos: compensación (sesgo), error de escala (ganancia), no linealidad y ruido. La compensación desplaza toda la lectura; el error de escala cambia las lecturas proporcionales en todo el rango; la no linealidad se muestra de manera diferente en diferentes partes del rango; y el ruido establece el cambio más pequeño detectable dentro de un ancho de banda determinado. El análisis a nivel de sistema significa darle a cada fuente de error un coeficiente de sensibilidad, construir un presupuesto de error y, en el peor de los casos, acumular esas contribuciones. Eso le brinda la evidencia para decidir dónde mejorar el hardware o dónde la compensación del software será suficiente.

2. Impacto fundamental del poder y las referencias en la precisión

Las fuentes de referencia son fundamentales porque, en última instancia, la medición se compara con esa referencia. Una referencia cuidadosamente diseñada reduce drásticamente la deriva inducida por la temperatura y el sesgo a largo plazo. Por ejemplo, en rangos operativos comunes, un pequeño coeficiente de temperatura en la referencia puede traducirse en una fracción significativa del error de escala completa. Por lo tanto, elija piezas de referencia con baja deriva y bajo ruido y preste atención al diseño: desacoplamiento, conexión a tierra y blindaje. En lo que respecta al firmware, las comprobaciones periódicas o las rutinas de calibración basadas en software pueden corregir desviaciones lentas en la referencia a lo largo del tiempo.

Cómo la calidad del suministro y el diseño de referencia contribuyen al sesgo de medición

Un suministro estable necesita una impedancia de salida baja y un desacoplamiento adecuado, especialmente para mediciones de señales pequeñas donde los pasos de voltaje transitorios se convierten en errores de medición. Proporcione desacoplamiento local en nodos sensibles y considere la regulación y el filtrado por etapas. En dispositivos con espacio limitado, mantenga las referencias analógicas físicamente separadas de las áreas de conmutación digital ruidosas para evitar el acoplamiento. Un buen diseño de PCB y la separación del dominio de energía reducen significativamente los errores inyectados.

3. Ruido y deriva en los amplificadores y la cadena de pequeña señal

En la cadena de pequeña señal, la elección del amplificador determina en gran medida la relación señal/ruido alcanzable. La compensación y deriva del amplificador se convierten en errores de medición equivalentes en la entrada; en sistemas pequeños a escala real, una pequeña compensación de entrada puede significar un error de varios porcentajes en la salida. Lograr un bajo nivel de ruido y un alto rango dinámico es un acto de equilibrio: tanto la selección del dispositivo como la topología son importantes. En la práctica, utilizará una etapa frontal de alta impedancia de entrada y bajo ruido y seguirá con etapas de ganancia para alcanzar la amplificación general requerida mientras mantiene el ancho de banda adecuado para las frecuencias de medición.

Diseño de compensaciones para circuitos amplificadores.

Los amplificadores individuales rara vez ofrecen un ruido muy bajo y una ganancia muy alta. Un enfoque de varias etapas suele funcionar mejor: un amplificador de entrada de bajo ruido preserva la señal débil, mientras que las etapas posteriores añaden ganancia controlada y capacidad de excitación. Se deben elegir filtros que coincidan con las frecuencias de muestreo para evitar el alias y preservar la señal de interés. Equilibre cuidadosamente la impedancia de entrada, el rendimiento del ruido y la compensación de CC al seleccionar piezas o topologías.

4. Límites de fabricación y montaje del elemento sensor.

Los errores del propio elemento sensor (tolerancias de fabricación, variabilidad del material y tensiones de montaje) suelen ser los más difíciles de eliminar. Incluso con la linealización de fábrica, los resultados varían notablemente de un dispositivo a otro. Muchos sensores de presión utilizan un puente de excitación para crear una salida proporcional; eso ayuda a reducir la deriva, pero la asimetría del puente y la tensión del ensamblaje aún producen compensaciones. El pequeño conector con carcasa metálica que se muestra en la imagen es útil para instalaciones estrechas, pero presenta rutas térmicas y transferencia de tensión que pueden afectar las lecturas; Así que piense en el aislamiento mecánico y en un cuidadoso diseño térmico durante la integración del producto.

Cómo la mecánica y la instalación afectan las lecturas a nivel local

La ubicación de montaje y la conexión mecánica cambian la distribución de temperatura local y el estado de tensión alrededor del elemento sensor, lo que provoca compensaciones estáticas o alteración de la no linealidad. Un buen diseño mecánico tiene como objetivo minimizar las fuerzas transmitidas al núcleo sensible y, cuando sea necesario, utiliza montajes flexibles o funciones de compensación para aislar tensiones no deseadas.

5. Límites de digitalización y conversión A/D

La etapa A/D a menudo dicta la resolución utilizable: un dispositivo con muchos bits puede tener una limitación de ruido muy por debajo de esa resolución nominal. Distinga entre bits nominales y bits efectivos; estos últimos dependen del nivel de ruido RMS. El ruido pico a pico está relacionado estadísticamente con el valor RMS, por lo que debe evaluar el ruido de los convertidores dentro del ancho de banda real de la aplicación. También tenga cuidado: las condiciones de la hoja de datos (voltaje de referencia, rango de entrada, ancho de banda) pueden diferir de las condiciones de su producto; Mida la resolución efectiva en la configuración real, no solo en papel.

Estrategias de medición a nivel de sistema y métodos de compensación de errores.

En el dominio digital puede aplicar tablas de filtrado, promedio y calibración para reducir los errores residuales. El filtrado cambia el ancho de banda por una SNR mejorada; el promedio elimina el ruido aleatorio, pero puede manchar las características del dominio del tiempo. La calibración del software puede corregir la compensación y la escala estáticas, pero no compensa completamente los errores dinámicos causados por cambios de temperatura o tensiones mecánicas. Por lo tanto, un enfoque combinado de hardware y software es el más sólido.

Conclusión

Aumentar la precisión es una tarea a nivel de sistema. Preste atención a las referencias y suministros, el frontal del amplificador, el elemento sensor y su embalaje mecánico y la etapa A/D. Para el conector pequeño con carcasa metálica que se muestra, tenga especial cuidado con las rutas mecánicas y térmicas. Al seleccionar amplificadores y convertidores, haga del ruido y el rango dinámico sus criterios principales. Cree un presupuesto de errores que cuantifique la contribución de cada subsistema para que pueda priorizar las mejoras donde más importan. Una combinación de diseño de hardware silencioso y compensación digital específica aumentará notablemente el rendimiento en el campo de sensores de presión de alta precisión y sensores de presión de alta resolución — y cuando se usa Módulos de sensores de presión llenos de aceite. o Núcleos llenos de aceite de silicio de difusión., una visión de sistemas integrados y una implementación cuidadosa son esenciales.

La introducción anterior sólo toca la superficie de las aplicaciones de la tecnología de sensores de presión. Continuaremos explorando los diferentes tipos de elementos sensores utilizados en diversos productos, cómo funcionan y sus ventajas y desventajas. Si desea obtener más detalles sobre lo que se analiza aquí, puede consultar el contenido relacionado más adelante en esta guía. Si tiene poco tiempo, también puede hacer clic aquí para descargar los detalles de estas guías. Producto del sensor de presión de aire datos PDF.

Para obtener más información sobre otras tecnologías de sensores, por favor Visite nuestra página de sensores.