El control y la medición de la presión en la industria farmacéutica son esenciales para garantizar la calidad del producto, mejorar la eficiencia de la producción y cumplir con los estándares de la industria. Especialmente en el proceso de producción farmacéutica, la medición precisa de la presión no solo afecta la estabilidad del proceso de producción, sino que también está directamente relacionada con la seguridad y eficacia del producto, el sensor de presión diferencial como dispositivo que puede medir con precisión la diferencia de presión, ampliamente utilizado en la industria farmacéutica. Los sensores de presión diferencial desempeñan un papel importante en el control de la presión en los sistemas de filtración, el control de los sistemas de suministro de gas y el control de la presión en los reactores durante el proceso farmacéutico. Al medir con precisión la diferencia de presión dentro del equipo, proporcionan datos confiables en tiempo real para ayudar a la línea de producción a ajustar y optimizar los parámetros operativos, asegurando que el proceso de producción farmacéutica cumpla con estrictos estándares de control de calidad.

Tabla de contenido

1. Principio de funcionamiento del sensor de presión diferencial

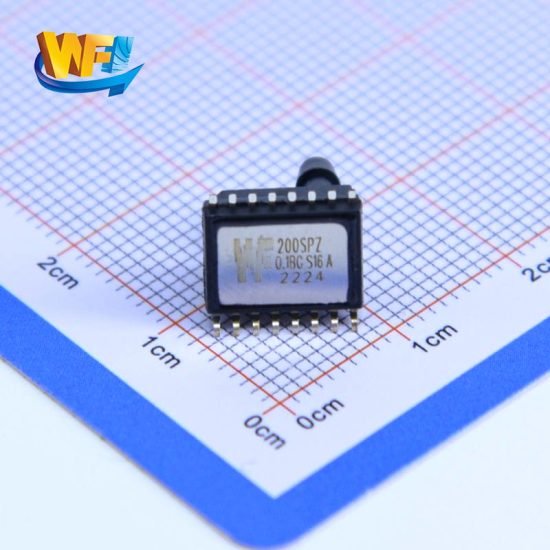

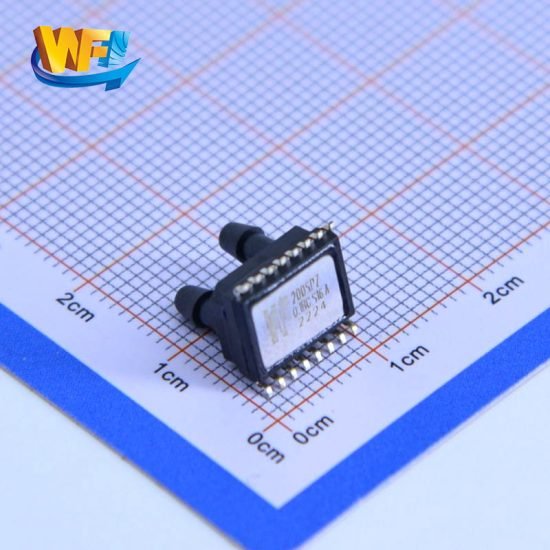

La función principal de un sensor de presión diferencial es medir la diferencia de presión entre dos puntos. Se diferencia del sensor de presión tradicional de un solo punto en que, en lugar de medir un único valor de presión, mide la diferencia de presión entre dos ubicaciones diferentes. Los sensores de presión diferencial suelen estar compuestos por un elemento sensor, un circuito de acondicionamiento de señales y una interfaz de salida. El principio de funcionamiento es utilizar el efecto piezoeléctrico, el efecto de tensión o el efecto de capacitancia para convertir la diferencia de presión entre dos puntos de medición en una señal eléctrica, que luego se convierte y se emite. Mediante el procesamiento preciso de la señal, el sensor de presión diferencial es capaz de proporcionar una precisión muy alta de la diferencia de presión.

En la industria farmacéutica, los sensores de presión diferencial se utilizan para un control preciso de la presión en filtración, esterilización y transporte. Especialmente en el sistema de filtración, el sensor de presión diferencial se utiliza para medir la diferencia de presión entre los dos extremos del filtro para determinar si es necesario reemplazar o limpiar el filtro. Al monitorear el cambio de presión, el operador puede tomar medidas oportunas para evitar fallas en el equipo y garantizar la fluidez del proceso de producción.

2. Aplicación de sensores de presión diferencial en la industria farmacéutica

2.1 Monitoreo del sistema de filtrado

- En la industria farmacéutica, a menudo se necesitan filtros de alta precisión para eliminar impurezas o bacterias de las materias primas y garantizar la pureza y calidad de los medicamentos, y los sensores de presión diferencial desempeñan un papel vital en el sistema de filtración. Al medir la diferencia de presión entre los dos extremos del filtro, el sensor de presión diferencial puede proporcionar información en tiempo real sobre el estado del filtro. Cuando la diferencia de presión es demasiado grande, significa que los poros dentro del filtro están obstruidos o que la eficiencia de filtración ha disminuido, y el operador puede reemplazar o limpiar el filtro en consecuencia. Esto no sólo mejora la eficiencia de la producción, sino que también evita problemas de seguridad en el proceso de producción.

2.2 Monitoreo de presión de equipos farmacéuticos

- En el proceso de producción de productos farmacéuticos, muchos equipos clave, como recipientes de reacción, mezcladores, secadores, etc., necesitan mantener una determinada presión de trabajo. Los sensores de presión diferencial se utilizan ampliamente en estos equipos para monitorear la diferencia de presión entre el interior y el exterior de los equipos y garantizar que estén funcionando dentro del rango normal. Por ejemplo, en un reactor, un sensor de presión diferencial puede medir la diferencia de presión entre el interior y el exterior del reactor. Al comparar los datos, se puede determinar si hay sobrepresión o subpresión en el reactor, evitando así accidentes de producción causados por una presión inadecuada.

2.3 Control del sistema de suministro de gas

- En muchos procesos de producción farmacéutica el suministro de gas es indispensable. Por ejemplo, en los procesos de esterilización se utiliza vapor o gas como medio. En un sistema de suministro de gas, los sensores de presión diferencial ayudan a medir con precisión el flujo y la presión del gas para garantizar la estabilidad y confiabilidad del sistema de suministro de gas. Al monitorear la diferencia de presión en tiempo real, el operador puede ajustar la cantidad de gas suministrada para evitar una presión demasiado alta o demasiado baja que podría provocar fallas en la producción o desperdicio de recursos.

2.4 Salas limpias y monitoreo ambiental

- En la industria farmacéutica, las salas blancas son entornos críticos para la producción de medicamentos. Para garantizar la esterilidad del entorno de producción, las salas blancas requieren un control estricto de parámetros como el flujo de aire, la temperatura y la humedad y la presión diferencial. En este entorno se utilizan sensores de presión diferencial para medir la diferencia de presión entre diferentes áreas. Al monitorear la diferencia de presión entre el interior y el exterior de la sala limpia, el sensor de presión diferencial garantiza la dirección del flujo de aire y la estabilidad de la presión dentro de la sala limpia, evitando que entren contaminantes al área de producción y garantizando que el entorno de producción cumpla con los altos estándares requeridos para la producción farmacéutica.

3. Ventajas de los sensores de presión diferencial en la industria farmacéutica

3.1 Alta precisión y estabilidad

- Los sensores de presión diferencial proporcionan una precisión extremadamente alta, a menudo con un margen de error bajo, para garantizar una retroalimentación precisa y en tiempo real de los datos de presión diferencial durante el proceso de producción farmacéutica. Las mediciones de presión de alta precisión no sólo ayudan a los operadores a realizar un seguimiento del estado del equipo, sino que también proporcionan una base confiable para el análisis de datos posterior. Esto es crucial para la industria farmacéutica, especialmente en la operación aséptica y el control de calidad altamente exigentes.

3.2. Mejorar la eficiencia y la seguridad de la producción.

- Los sensores de presión diferencial pueden ayudar a monitorear el estado operativo de equipos y sistemas críticos. A través de datos de presión diferencial en tiempo real, se pueden detectar de manera oportuna signos de anomalías del equipo o funcionamiento inestable. Por ejemplo, la obstrucción de filtros, presión anormal en el reactor, etc. puede ser advertida por el sensor de presión diferencial, evitando paradas de producción y riesgos de seguridad causados por fallas del equipo. Por lo tanto, el sensor de presión diferencial no sólo mejora la eficiencia de la producción, sino que también mejora la seguridad y estabilidad del proceso de producción.

3.3. Vida útil extendida del equipo

- Al monitorear los datos de presión diferencial en tiempo real, los sensores de presión diferencial pueden ayudar a detectar signos tempranos de falla del equipo. Por ejemplo, si un filtro está obstruido o la presión de otros componentes del sistema es anormal, el operador puede realizar ajustes oportunos en la operación basándose en los datos de monitoreo, extendiendo así la vida útil del equipo y reduciendo los costos de mantenimiento. La gestión eficaz de los equipos no sólo mejora la continuidad de la producción, sino que también reduce los costos de producción.

3.4 Cumplimiento de estrictos estándares de la industria

- La industria farmacéutica está sujeta a regulaciones estrictas, como las normas GMP (Buenas Prácticas de Fabricación) y FDA (Administración de Alimentos y Medicamentos), que tienen requisitos claros para el medio ambiente, los equipos y la calidad de la producción farmacéutica. Los sensores de presión diferencial ayudan a las empresas farmacéuticas a garantizar el cumplimiento de estos estándares en cada etapa del proceso de producción al proporcionar datos precisos de presión diferencial. Por ejemplo, el control de la presión diferencial ayuda a garantizar la eficacia de los sistemas de filtración, el funcionamiento seguro de los reactores y el control de la presión diferencial en salas limpias para cumplir con los requisitos de GMP y FDA.

3.5 Adaptación a diversas condiciones laborales

- Los sensores de presión diferencial se utilizan ampliamente en la industria farmacéutica para una variedad de condiciones de trabajo. Ya sea en ambientes de alta o baja temperatura, corrosivos o con requisitos de higiene muy altos, los sensores de presión diferencial pueden funcionar de manera estable. Especialmente en condiciones extremas, la alta confiabilidad y durabilidad de los sensores de presión diferencial los convierten en la opción ideal.

4. Selección y mantenimiento de sensores de presión diferencial

Al seleccionar un sensor de presión diferencial, se deben considerar varios factores, incluido el rango de medición, la precisión, el material y el entorno aplicable. Los diferentes escenarios de aplicación tienen diferentes requisitos para los sensores, por lo que la selección debe adaptarse a las necesidades reales. Por ejemplo, para entornos de alta temperatura o altamente corrosivos, se deben utilizar sensores de presión diferencial fabricados con materiales resistentes a altas temperaturas o a la corrosión. Para mediciones de precisión extremadamente alta, se debe seleccionar un sensor de presión diferencial con mayor precisión.

El mantenimiento del sensor de presión diferencial es igualmente importante. La calibración e inspección periódicas de los sensores de presión diferencial garantizarán su estabilidad a largo plazo. Particularmente en la industria farmacéutica, debido a los estrictos requisitos ambientales, el mantenimiento y la calibración regulares del equipo son necesarios para garantizar la calidad del producto, y la limpieza y verificación del funcionamiento de los sensores es una parte clave del proceso de mantenimiento para garantizar que el equipo no esté contaminado y funcione correctamente.

Conclusión

En conclusión, los sensores de presión diferencial, como herramienta de medición de alta precisión, se utilizan ampliamente en la industria farmacéutica para el control de la presión en diversos segmentos. Desempeñan un papel importante en el monitoreo del sistema de filtración, el monitoreo de la presión del equipo, el control del suministro de gas y el control del ambiente de la sala limpia. Al medir las diferencias de presión en tiempo real, los sensores de presión diferencial ayudan a las empresas farmacéuticas a mejorar la eficiencia de la producción, garantizar la calidad del producto, prolongar la vida útil de los equipos y cumplir con los estándares de la industria. A medida que avance la tecnología, los sensores de presión diferencial seguirán desempeñando un papel aún más importante en la industria farmacéutica, impulsando a la industria hacia una mayor inteligencia, refinamiento y eficiencia.