- Por sensores WF

La diferencia de presión en los sistemas HVAC afecta directamente el equilibrio del flujo de aire, el control del estado del filtro y la eficiencia energética general. Una medición de presión diferencial confiable y resistente a interferencias puede detectar problemas tempranamente, reducir los costos de funcionamiento y extender la vida útil del equipo. Los sensores diferenciales digitales modernos combinan el elemento sensor, el acondicionamiento de la señal y la salida digital en una unidad compacta, lo que le brinda datos rastreables y de alta precisión que son fáciles de integrar y monitorear de forma remota.

Catalogar

1. El papel de los sensores de presión diferencial en el control de HVAC

Los sensores de presión diferencial monitorean continuamente las diferencias de presión entre conductos, filtros y corrientes de aire de retorno, y proporcionan la señal de diagnóstico central en la que confían los controladores HVAC. En edificios grandes o entornos de precisión, los desequilibrios de presión provocan un suministro de aire desigual, cargas de calefacción/refrigeración no coincidentes y, francamente, un confort deficiente y un desperdicio de energía. En la práctica, los sensores deben ofrecer lecturas estables incluso bajo cargas dinámicas y condiciones ruidosas, produciendo datos lo suficientemente detallados para los algoritmos de control (piense en los ajustes VAV y las alertas de obstrucción de filtros). Al elegir un sensor, no se limite al alcance y la resolución: la deriva del cero a largo plazo, los errores relacionados con la temperatura y la solidez de la comunicación determinan si una lectura es procesable para los sistemas de control.

Por qué es importante para el sistema una medición precisa de la presión diferencial

Los sistemas HVAC dependen de una retroalimentación de presión continua y precisa para mantenerse equilibrados. Cuando las lecturas diferenciales varían, los controladores pueden hacer que los ventiladores funcionen más de lo necesario o provocar llamadas de mantenimiento inútiles. Los sensores precisos permiten a los controladores utilizar bandas muertas más pequeñas y respuestas más rápidas para modificar las velocidades del ventilador o las posiciones de las válvulas, ahorrando energía y mejorando la comodidad. Y aquí está el factor decisivo: buenos datos respaldan el análisis de tendencias, de modo que pueda detectar filtros obstruidos o fugas en los conductos de manera temprana y evitar fallas sorpresa.

2. Puntos clave en el diseño de sensores digitales

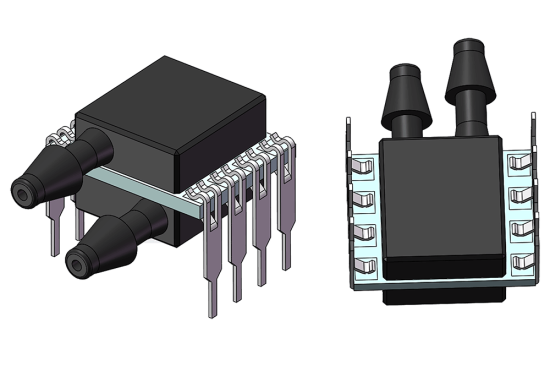

Los sensores diferenciales modernos combinan el elemento sensor y un chip de acondicionamiento de señal para realizar una compensación digital de la no linealidad, los cambios de sensibilidad y la compensación. El embalaje SOP8 es una opción industrial común; la púa antitirones le permite fijar el tubo de forma segura, evitando la desconexión accidental. El circuito de acondicionamiento incorporado amplifica y linealiza la salida del sensor de nivel de microvoltios y la convierte en un flujo digital, lo que aumenta notablemente la inmunidad al ruido eléctrico y mejora la repetibilidad. Desde un punto de vista de ingeniería, el diseño digital integrado reduce la necesidad de amplificadores y filtros externos, lo que acelera la integración y reduce la complejidad del sistema.

Embalaje SOP8 y conexión de púas: consideraciones de ingeniería

SOP8 se monta perfectamente en una PCB y el conector dentado interno se conecta a mangueras sin accesorios adicionales: una gran ventaja práctica durante la instalación en el sitio. El perfil antitirones de la púa ayuda en entornos con mucha vibración y reduce las tasas de fallas en el campo. Para proyectos de automatización de edificios, la facilidad de reemplazo y el montaje sencillo de la placa ahorran tiempo y dolores de cabeza en materia de adquisiciones. Dicho esto, considere los efectos térmicos: el embalaje afecta el flujo de calor y la uniformidad de la temperatura, por lo que debe asegurarse de que el sensor de temperatura integrado refleje las condiciones operativas reales para una compensación precisa.

3. Caminos para lograr precisión y estabilidad

La alta precisión no se trata sólo de un gran elemento sensor; se trata de toda la cadena, en particular un ADC de 24 bits más un sensor de temperatura integrado y una sólida rutina de calibración digital. Un ADC de 24 bits ofrece alta resolución en un amplio rango dinámico; Combinado con algoritmos de compensación digital para la no linealidad y la variación de temperatura, produce datos de alta confianza que se pueden introducir directamente en los bucles de control. Estos sensores están calibrados de fábrica para que proporcionen lecturas estables de presión y temperatura desde el primer momento, algo esencial para aplicaciones que exigen estabilidad a largo plazo, como control VAV, medición de flujo y análisis de energía.

ADC de 24 bits y sensor de temperatura integrado

Un sensor de temperatura integrado permite que el dispositivo corrija la deriva térmica en tiempo real, utilizando tablas de búsqueda o ajustes polinomiales integrados en el chip. La calibración de fábrica captura la respuesta del sensor a múltiples temperaturas y presiones, almacenando los parámetros de corrección en la memoria del chip. Eso significa que, en el campo, usted simplemente lee la salida digital corregida, sin cálculos adicionales en el controlador. Al evaluar la estabilidad a largo plazo, concéntrese en la deriva posterior al ciclo de temperatura, la estabilidad del punto cero durante meses o años y la respuesta consistente bajo un flujo de aire pulsante.

4. Esquemas de comunicación e integración de sistemas

Las interfaces digitales sólidas como I²C son clave para la integración moderna de HVAC. La salida digital reduce drásticamente la susceptibilidad al ruido analógico, extiende la longitud efectiva del cableado y se conecta directamente a microcontroladores y sistemas de gestión de edificios. La naturaleza de bus de I²C hace que el monitoreo de presión multipunto sea rentable. El rango de suministro de los sensores (2,5 a 5,5 V) y el diseño de bajo consumo significan que son fáciles de colocar en nodos de control respaldados por baterías o de baja energía.

Consejos para la confiabilidad de campo y de bajo consumo de energía

En la práctica, equilibra la frecuencia de muestreo, el filtrado y el uso de energía. Las frecuencias de muestreo más altas dan respuestas más rápidas pero aumentan el ruido y el consumo de energía; El muestreo basado en eventos o el filtrado de software ayudan a encontrar un punto medio. La confiabilidad en el campo también está relacionada con las condiciones: estos sensores son para gases no corrosivos y el lado de baja presión puede soportar una sobrepresión de hasta 500 kPa, algo útil cuando se diseña para lograr robustez. Agregue protección contra sobrepresión, amortiguación mecánica y colocación cuidadosa para evitar la exposición térmica o a líquidos que podrían distorsionar las lecturas o dañar el dispositivo.

5. Escenarios de aplicación típicos y coincidencia de especificaciones

Los sensores diferenciales en HVAC se utilizan para estimar el flujo de aire, monitorear la obstrucción del filtro, alimentar válvulas controladas por presión y cerrar el circuito en sistemas VAV. Elija un sensor cuyo rango coincida con el trabajo; por ejemplo, rangos de 0,5 kPa para diferenciales de conductos pequeños, rangos más grandes para medidas de entrada/salida de ventiladores. Los sensores diferenciales digitales reducen el tiempo de instalación y calibración y le brindan datos compensados en vivo para la optimización energética. Los rangos de medición típicos van desde −100 kPa hasta 200 kPa, y la capacidad de sobrepresión de 500 kPa del lado de baja presión amplía la aplicabilidad en todas las condiciones.

Desde el diagnóstico hasta el mantenimiento: cómo los datos de los sensores impulsan las decisiones sobre HVAC

Los datos de los sensores de alta precisión se pueden modelar a lo largo del tiempo para respaldar el mantenimiento predictivo. Al observar las tendencias de la presión, puede detectar el desgaste del filtro, las fugas en los conductos o la caída de la eficiencia del ventilador y actuar antes de que el problema empeore. Esto ahorra dinero al reducir el mantenimiento innecesario y mejora el tiempo de actividad. Los ingenieros deben incluir el registro de datos y la lectura remota en los diseños de sistemas para simplificar la operación y el mantenimiento.

Conclusión

Los sensores de presión diferencial son un componente fundamental para mejorar la eficiencia y confiabilidad de HVAC. Los diseños digitales (que incluyen ADC de 24 bits, detección de temperatura integrada y salidas I²C) y los beneficios prácticos del paquete SOP8 hacen que estos sensores sean fáciles de integrar y al mismo tiempo mantengan la precisión en condiciones del mundo real. La selección correcta depende del rango, la resolución, el comportamiento de la deriva de temperatura y la tolerancia a la sobrepresión (tenga en cuenta la cifra de 500 kPa para el lado bajo). Cuando vincula las salidas de los sensores a los circuitos de control y mantenimiento, los operadores de edificios obtienen un mejor control de la energía y un menor riesgo operativo. Durante el despliegue, verifique el rango de suministro, el sellado y la estabilidad a largo plazo después del ciclo de temperatura.

La introducción anterior sólo toca la superficie de las aplicaciones de la tecnología de sensores de presión. Continuaremos explorando los diferentes tipos de elementos sensores utilizados en diversos productos, cómo funcionan y sus ventajas y desventajas. Si desea obtener más detalles sobre lo que se analiza aquí, puede consultar el contenido relacionado más adelante en esta guía. Si tiene poco tiempo, también puede hacer clic aquí para descargar los detalles de estas guías. Producto del sensor de presión de aire datos PDF.

Para obtener más información sobre otras tecnologías de sensores, por favor Visite nuestra página de sensores.

Excelente publicación. Estaba revisando constantemente este blog y estoy

¡impresionado! Información muy útil, especialmente la última parte. Me importa mucho esa información.

Estuve buscando esta cierta información durante mucho tiempo.

Gracias y mucha suerte.

Es increíble ir a ver este sitio web y leer las opiniones de todos los compañeros sobre el tema de esta publicación, mientras yo

También estoy interesado en adquirir conocimientos.