El rápido avance de la tecnología de sensores ha revolucionado los sistemas de monitoreo submarino, con sensores de presión resistentes al agua compactos que emergen como componentes críticos para aplicaciones de aguas profundas. Estos sensores combinan ingeniería robusta con capacidades de medición de precisión, habilitando la recopilación de datos confiable en entornos donde fallan los sensores tradicionales. Desde operaciones marinas industriales hasta drones submarinos de grado de consumo, su capacidad para soportar presiones extremas, hasta 500 PSI: mientras mantiene la precisión los ha hecho indispensable. Este informe explora las innovaciones estructurales, principios operativos, y diversas aplicaciones de estos sensores, respaldado por estudios de casos y datos técnicos. Analizando los modos de falla, soluciones rentables, y tecnologías emergentes como mems, Esta revisión proporciona información procesable para seleccionar, despliegue, y mantener sensores de presión impermeables en entornos acuáticos desafiantes

Catalogar

Estructura y principio de funcionamiento de los sensores de presión resistentes al agua

Componentes e innovaciones materiales

Los sensores de presión impermeables modernos dependen de materiales avanzados y diseños de sellado para evitar la entrada de agua. El elemento de detección, Típicamente un MEMS (Sistemas microelectromecánicos) diafragma, Convierte las variaciones de presión en señales eléctricas. Este diafragma a menudo se fabrica a partir de silicio o acero inoxidable., Materiales elegidos para su resistencia a la corrosión y estabilidad mecánica. Rodeando el diafragma, una cavidad llena de gel o sellador hermético (P.EJ., resinas epoxi clasificadas para uso submarino) protege los circuitos internos de la humedad. Para aplicaciones de aguas profundas superiores 100 metros, Los fabricantes emplean carcasas de titanio con clasificaciones IP68 o IP69K, Garantizar la durabilidad a largo plazo contra la presión hidrostática y la corrosión del agua salada

Mecanismos operativos en aguas profundas

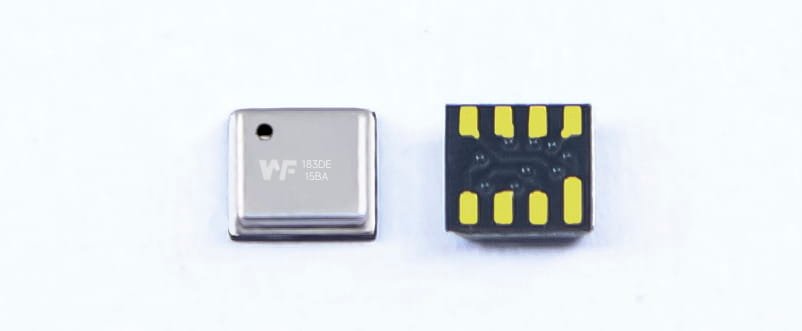

La funcionalidad central depende de los principios de detección piezoresistivos o capacitivos. En modelos piezoresistivos, Aformadores de tensión unidos a la resistencia del cambio de diafragma proporcionalmente a la presión aplicada. Los diseños capacitivos miden el desplazamiento entre dos placas, con presión de agua alterando la brecha. Convertidores analógicos de alta resolución a digital (24-Bit ADCS, Como se ve en el módulo WF5808F 5BAR) Transforme estas señales analógicas en salidas digitales, lograr resoluciones más finas que 1 CM de profundidad del agua. Por ejemplo, un sensor clasificado para 100 Los medidores pueden detectar cambios de profundidad tan sutiles como 0.01% de su escala completa, Esto es crucial para el monitoreo de la tubería submarina y otras aplicaciones

Compensación de señal y calibración

Las fluctuaciones de temperatura plantean un desafío significativo, A medida que las propiedades de la densidad del agua y el material del sensor varían con las condiciones térmicas. Las unidades avanzadas integran sensores de temperatura y algoritmos de compensación para anular estos efectos. El artículo de referencia destaca un sensor WF5808F que procesa los datos de profundidad de temperatura en tiempo real, Reducción de errores absolutos a ± 1–2 ° C. Los protocolos de calibración a menudo implican pruebas de múltiples puntos a través de rangos de presión y temperatura, Garantizar la precisión sobre la vida útil del sensor. Técnicas de recepción de campo, como el uso de la presión atmosférica como línea de base, mejorar aún más la confiabilidad en implementaciones remotas

La necesidad de los sensores de presión resistentes al agua en aplicaciones modernas

Operaciones marinas industriales

En la perforación de aceite en alta mar, Los sensores de presión impermeables monitorean las presiones de la cabeza del pozo y detectan fugas en preventores de reventón. Una ruptura en 500 Los metros de profundidad ejercen sobre 725 psi, Requerir sensores con presiones de ráfaga superiores 1,000 psi. Bombas sumergibles equipadas con estos sensores Ajuste las tasas de flujo dinámicamente, prevenir la cavitación y la falla del equipo. La integración de los conectores M12 garantiza conexiones eléctricas seguras incluso en entornos de alta vibración, un estándar adoptado por otros fabricantes de otros fabricantes

Electrónica de consumo y dispositivos portátiles

Los sensores de presión barométricos impermeables se han vuelto omnipresentes en los relojes deportivos, habilitar el seguimiento de la altitud durante las inmersiones y las nadadas. Por ejemplo, La serie WF280 utiliza un sensor basado en MEMS para medir la profundidad hasta 10 metros, Sincronización de datos a través de Bluetooth a aplicaciones móviles. Estos dispositivos aprovechan los diseños de baja potencia, con el dibujo de corriente a continuación 5.4 µA, extender la duración de la batería durante actividades submarinas extendidas. La demanda del consumidor ha impulsado la miniaturización, con sensores ahora ocupando menos de 5 mm³ en wearables de vanguardia

Sistemas de monitoreo ambiental

Las granjas de acuicultura despliegan sensores en red para rastrear la estratificación de la columna de agua, Niveles de oxígeno disuelto, e integridad de la red de jaula. Un solo sensor de mal funcionamiento en una granja de salmón puede conducir a $1 millones en pérdidas debido a flores de algas o fallas en el equipo. Combinando sensores de presión con sondas de temperatura y salinidad, Los sistemas modernos proporcionan datos multidimensionales para análisis predictivos. El artículo de referencia señala que tales integraciones reducen los errores de monitoreo por 40% en comparación con los sistemas de parámetros únicos

¿Puede el agua dañar los sensores de presión?? Comprender los riesgos y soluciones

Modos de falla comunes en entornos sumergidos

A pesar de las clasificaciones impermeables, Los sensores fallan debido a la degradación del sello, corrosión química, o fatiga mecánica. Sellos de poliuretano, Mientras que rentable, degradarse cuando se expone a la luz UV o hidrocarburos, que conduce a la entrada de agua capilar. En 2024 Estudio de sensores fallidos de IP67, 68% de fallas surgieron de la descomposición del sellador después 18 meses de exposición al agua salada. Corrosión galvánica entre metales diferentes (P.EJ., carcasas de aluminio y tornillos de acero inoxidable) Acelera el fracaso en entornos salobres

Estudio de caso: Falla del sensor en turbinas eólicas en alta mar

Un parque eólico del mar del norte informó un 22% Tasa de falla entre los sensores de presión Monitoreo de la integridad de la Fundación de la Turbina. El análisis post mortem reveló que la acumulación de biopelículas en los puertos del sensor causó la deriva de medición de presión. Implementación de protocolos mensuales de eliminación de biofouling y cambiando a carcasas de cobre-níquel Fallas reducidas a 3% dentro de un año. Esto subraya la importancia de los horarios de selección y mantenimiento de materiales en entornos hostiles

Estrategias de mitigación y mejores prácticas

Para extender la vida útil del sensor:

Compatibilidad de material: Use alojamientos de titanio o hastelloy en agua clorada.

Mantenimiento preventivo: Puertos de sensor limpio trimestralmente usando no abrasivo, soluciones de ph neutral.

Protección de sobrepresión: Instale fisuras o amortiguadores de pulsación en sistemas con picos de presión.

Recubrimientos conformes: Aplicar recubrimientos a base de silicona a las PCBA en ambientes húmedos.

Los fabricantes como otros ofrecen garantías de por vida en sensores que sufren una recalibración anual, proporcionar previsibilidad de costos para usuarios industriales

Evaluación de soluciones rentables para la detección de la presión subacuática

Modelos comerciales con presupuesto

El mercado ofrece opciones viables bajo $200 para aplicaciones no críticas:

| Modelo | Rango (psi) | Exactitud | Calificación de profundidad | Precio |

|---|---|---|---|---|

| Conectividad TE MS5525 | 0–30 | ± 1.5% | 100metro | $85 |

| Serie MPR de Honeywell | 0–100 | ± 2% | 50metro | $120 |

| Dfrobot sen0257 | 0–145 | ± 1% | 200metro | $180 |

Mientras que estos carecen de la precisión de ± 0.1% de $500+ sensores industriales, son suficientes para proyectos educativos o pruebas de prototipo. El modelo DFrobot se destaca con su interfaz I2C y la compatibilidad de Arduino, haciéndolo popular en las comunidades creadoras

Tecnologías avanzadas que dan forma al futuro de la detección impermeable

Innovaciones de MEMS para entornos duros

Los sensores MEMS de próxima generación incorporan carbono de diamante (DLC) recubrimientos para resistir la abrasión de los sedimentos suspendidos. Investigadores de la Universidad de Tokio demostraron recientemente un diafragma MEMS basado en grafeno capaz de 0.01% precisión 1,000 profundidad de metros. Estos avances permiten factores de forma más pequeños: un sensor de 2.5 mm² desarrollado por stmicroelectronics consume solo 3 µW mientras se muestrean a 100 Hz

Estandarización y tendencias regulatorias

El IEC 60529:2024 Actualizar las clasificaciones IPX9K+, Combinando la resistencia al chorro de agua de alta presión (14 MPA y 80 ° C.) con capacidades de sumersión prolongadas. El cumplimiento de estos estándares se volverá obligatorio para los equipos en alta mar en aguas de la UE por 2026, Adoptación de sensores con doble IP69K/IEC 60529 certificaciones

Conclusión

Los sensores de presión resistentes al agua compactos representan una convergencia de la ciencia de los materiales, microfabricación, y análisis de datos, habilitando capacidades de monitoreo sin precedentes en entornos acuáticos. Mientras que los desafíos como la biofouling y la degradación de los sellos persisten, Los avances en la tecnología MEMS y el diagnóstico SMART están extendiendo vidas operativas y precisión. Para ingenieros e investigadores, Sensores de priorización con clasificaciones de IP verificadas, compensación de temperatura, y las certificaciones de la industria aseguran un rendimiento confiable. A medida que las redes IoT se expanden debajo de las olas, Estos sensores desempeñarán un papel fundamental en la exploración oceánica sostenible., acuicultura, y monitoreo climático. Los desarrollos futuros deben centrarse en los materiales de autocuración y los diseños de recolección de energía para reducir aún más las necesidades de mantenimiento en implementaciones remotas

La introducción anterior solo rasca la superficie de las aplicaciones de la tecnología del sensor de presión. Continuaremos explorando los diferentes tipos de elementos de sensores utilizados en varios productos., Cómo funcionan, y sus ventajas y desventajas. Si desea más detalles sobre lo que se discute aquí, Puede consultar el contenido relacionado más adelante en esta guía. Si está presionado por el tiempo, También puede hacer clic aquí para descargar los detalles de estas guías Producto del sensor de presión de aire datos PDF.

Para obtener más información sobre otras tecnologías de sensores, por favor Visite nuestra página de sensores.