- Von WFsensoren

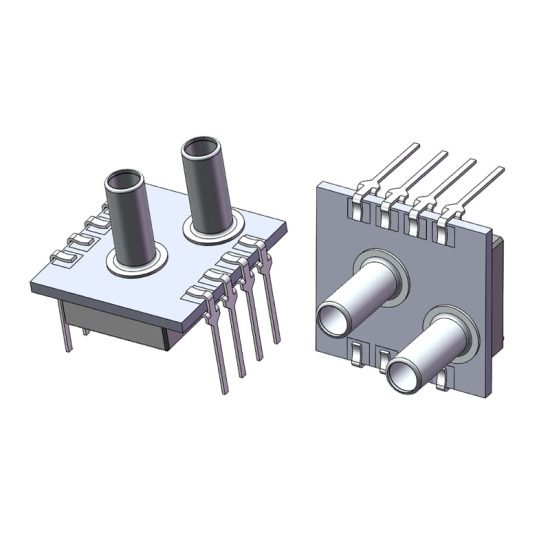

Das Herzstück von Drucksensoren zur Luftstromüberwachung ist ein MEMS-Sensorelement, das winzige Differenz- oder Absolutdrücke in elektrische Signale umwandelt und so die Echtzeitverfolgung der Atemwegsdynamik ermöglicht. Typische Geräte integrieren einen ASIC, um Signale zu verstärken, zu linearisieren und die Temperatur zu kompensieren, wodurch der Gesamtfehler bei –40 bis 85 °C nahe 0,5 % FS bleibt. Das 5-V-Einzelversorgungsdesign mit einem 0,5–4,5-V-Ausgang lässt sich direkt an gängige MCUs/ADCs anschließen. Diese Teile sind für die Durchsteckmontage auf Leiterplatten konzipiert und verfügen über mechanische und elektrische Schnittstellen, die für einen schnellen Austausch und eine Massenmontage ausgelegt sind.

Katalog

1. Funktionsweise von Drucksensoren zur Luftstromüberwachung

Drucksensoren zur Luftstromüberwachung verwenden normalerweise eine MEMS-Absolut- oder Differentialmembran, um winzige Druckschwankungen in Spannung umzuwandeln. Das Design des Sensorelements legt das Grundrauschen und den linearen Bereich fest, während der nachgeschaltete Signalaufbereitungs-ASIC eine rauscharme Verstärkung, Offset-Korrektur und Temperaturkompensation bietet. Bei Geräten der Spitzenklasse ist die Signalkette sorgfältig ausgelegt, um parasitäre Schwingungen zu reduzieren, die thermische Drift zu verringern und die Linearität streng zu halten, sodass Sie auch bei Schwankungen des Atemwegsdrucks immer noch stabile digitale Messwerte erhalten. Für Echtzeit-Atemwegsmessungen müssen Sie zwei Dinge beachten: die Auflösung und das Grundrauschen des Sensorelements sowie die Signalkonditionierungsbandbreite und die dynamische Reaktion. In der Praxis nutzen Systeme eine 5-V-Versorgung und einen proportionalen Ausgang von 0,5–4,5 V, sodass das Signal direkt in einen schnellen ADC eingespeist werden kann. Die physikalische Schnittstelle – man denke an Durchgangsrohre – macht Gasverbindungen einfach und mechanisch stabil, was montagebedingte Messfehler reduziert. Fazit: Für eine zuverlässige Atemwegsüberwachung in der Praxis müssen die MEMS-Struktur und der ASIC gut zusammenspielen.

1.1 Sensorelement und Signalkonditionierungschip

Sensorelemente sind typischerweise mikrostrukturierte Membranen in robusten Gehäusen; Die mechanischen Konstanten der Membran steuern Empfindlichkeit und Reichweite. Ein dedizierter ASIC übernimmt die Eingangsverstärkung und Linearisierung und wendet dann über interne Algorithmen eine Temperaturkompensation an, um eine stabile Ausgabe zu erzielen. Intelligente Verpackungen und Mikroflussführung tragen dazu bei, Gaseinschlüsse und Streudruckartefakte zu reduzieren.

2. Durchflussprobenahme in Echtzeit

Für die Überwachung des Atemwegsdrucks in Echtzeit sind Sensoren mit ausreichender Abtastrate und Bandbreite erforderlich. Sensoren mit hoher Abtastrate erfassen kurze Stöße und zyklische Schwankungen in den Atemwegen, die bei einer Einrichtung mit geringer Abtastrate übersehen oder in eine Fehlphase geraten würden. Bei Designüberprüfungen sollten die −3-dB-Bandbreite des Sensors, etwaige Phasenverzögerungen, die durch Sensor und Verstärker verursacht werden, sowie die ADC-Abtastrate und die nachgeschaltete Anti-Alias-Filterung überprüft werden. Ein für die Echtzeitsteuerung konzipiertes System strebt typischerweise eine End-to-End-Latenz von weniger als einem Drittel der Abtastperiode und keine wahrnehmbare Wellenformverzerrung an. Rauschdichte und Nullpunktdrift wirken sich auch auf die langfristige Überwachungszuverlässigkeit aus. Wählen Sie daher Sensoren mit niedrigem Grundrauschen und integrierter Temperaturkompensation. Führen Sie während der Prototypenerstellung sowohl Frequenzbereichs- als auch Zeitbereichstests durch, damit Sie sicher sein können, dass das System die charakteristischen Merkmale Ihrer Ziel-Atemwellenformen zuverlässig erfasst.

2.1 Abtastrate, Bandbreite und Systemreaktion

Die Anpassung der Abtastrate an die Bandbreite bestimmt, ob Sie die Atemwegswellenformen originalgetreu rekonstruieren. Versuchen Sie bei Prototypen, mindestens das Dreifache des Zielbands abzutasten und eine sinnvolle Hardware-Filterung zu entwickeln, um Echtzeitanforderungen und Interferenzunterdrückung in Einklang zu bringen.

3. Gegenmaßnahmen zu Temperatur und Umwelteinflüssen

Temperaturschwankungen verändern das Verhalten der Membranmechanik und -elektronik, was zu verfälschten Messwerten führt. Hochwertige temperaturkompensierte Sensoren verwenden programmierbare Kompensationstabellen oder Algorithmen, um den Gesamtfehler bei –40 bis 85 °C auf etwa 0,5 % FS zu halten. Dies beruht typischerweise auf ASIC-basierter Mehrpunktlinearisierung und TCO-Korrektur mit angewendeter Werkskalibrierung. Achten Sie beim Systemdesign auf zwei Dinge: dass der Kompensationsbereich des Geräts Ihren Betriebstemperaturen entspricht und dass die thermische Kopplung des Systems (Leiterplattenheizung, Gehäuseleitung) keine zusätzliche Vorspannung mit sich bringt. Bei medizinischer Ausrüstung oder Beatmungsgeräten können die Feuchtigkeits- und Temperaturschwankungen groß sein. Fügen Sie daher Software-Selbstprüfungen und Kalibrierungszyklen hinzu, um die Langzeitstabilität unter Kontrolle zu halten.

3.1 Programmierbare Temperaturkompensation und ASIC-Implementierung

Mit der programmierbaren Kompensation können Sie einzelne Teile nach der Herstellung optimieren, um Verpackungsabweichungen oder besondere Standortbedingungen auszugleichen. Im ASIC finden Sie normalerweise einen Temperaturmesskanal, eine Kompensations-LUT und eine Interpolationslogik, die die Rohwerte im laufenden Betrieb korrigiert.

4. Systemintegration und PCB-Montagepraxis

Diese Sensorfamilie ist für die Durchsteckmontage auf Leiterplatten konzipiert und ermöglicht ein schnelles Löten bei gleichzeitiger Beibehaltung der mechanischen Festigkeit und Gasdichtheit. Das 5-V-Einzelversorgungsdesign vereinfacht die Stromschienen, aber auf der Leiterplatte ist dennoch eine klare analoge/digitale Massetrennung erforderlich: Verstärker- und ADC-Rückwege sollten kurz und klobig sein, um Rauschen zu begrenzen. Der 0,5-4,5-V-Proportionalausgang sollte nicht lange und ungeschirmt betrieben werden, da er sonst Störungen aufnimmt. Mechanisch können Rohrdurchmesser, Schlauchbefestigungen und Dichtungen zu statischen Abweichungen führen. Berücksichtigen Sie daher bei der Baugruppenabnahme Prüfungen auf Drucklecks, mechanischen Druck und Wiederholgenauigkeit. Führen Sie in der Produktion Chargenkonsistenztests durch und verfolgen Sie wichtige Parameter (Nullpunkt, Empfindlichkeit, Temperaturdrift) statistisch, um die Chargen vergleichbar zu halten.

4.1 5-V-Einzelversorgungs- und Proportionalausgangsschnittstelle

Diese Teile entsprechen den gängigen Eingangspegeln von Mikrocontrollern und der standardisierte Ausgang erleichtert den Austausch zwischen Plattformen. Dennoch sollten Entwicklungsteams den Ausgangsantrieb im Vergleich zur ADC-Eingangsimpedanz validieren – fügen Sie bei Bedarf einen Pufferverstärker oder einen Anti-Interferenz-Filter am Frontend hinzu.

5. Anwendungen und Zuverlässigkeitsvalidierung

Drucksensoren zur Luftstromüberwachung werden häufig in HLK-Anlagen, medizinischen Geräten, Beatmungsgeräten, Prozesssteuerung und pneumatischer Steuerung eingesetzt. Bei Beatmungsgeräten liefert der Atemwegsdruck in Echtzeit Atemkurven, Auslöseentscheidungen und Sicherheitsabschaltungen. Um die Systemzuverlässigkeit zu gewährleisten, muss die Validierung statische Genauigkeit, dynamische Reaktion, Langzeitdrift, Temperaturwechsel und Vibration abdecken. Für den medizinischen Einsatz sind Konformitätsprüfungen (EMV, ESD-Belastbarkeit etc.) zwingend erforderlich. Führen Sie nicht nur Tests auf dem Prüfstand unter idealen Bedingungen durch, sondern beanspruchen Sie das System unter realistischen Bedingungen, einschließlich Feuchtigkeitsschwankungen, tatsächlichen Atemrhythmen und realen Schlauchverbindungen, damit der Sensor im Feldeinsatz standhält.

5.1 Leistungsprüfungen im medizinischen, Atemschutz- und industriellen Kontrollkontext

Beim Testen auf Systemebene geht es um eine durchgängige Zuverlässigkeit: Gaseinlass, Sensorerfassung, Steuerlogik und Alarmverarbeitung sollten protokollgeprüft werden, damit Sie wissen, wie sich das Gerät unter Fehlerbedingungen verhält und wo die Sicherheitsmargen liegen.

Abschluss

Aus der Perspektive der Atemwegsdrucküberwachung in Echtzeit liegt die Stärke eines Drucksensors zur Luftstromüberwachung in der Verbindung eines MEMS-Sensorelements mit einer soliden ASIC-Signalkonditionierung, um geringes Rauschen, hohe Genauigkeit und Temperaturkompensation zu gewährleisten. In der Praxis sind die Beobachtung der Abtastrate und Bandbreite, die Anpassung des Temperaturkompensationsbereichs, die Bestätigung der 5-V-Versorgung und der Proportionalausgangskompatibilität sowie die korrekte Ausführung der Leiterplattenmontagedetails die Grundpfeiler der Systemstabilität. Dank der methodischen Validierung auf Systemebene können Sie sich darauf verlassen, dass diese Sensoren weiterhin zuverlässige Atemwegsdruckdaten in HVAC-, medizinischen und industriellen Umgebungen liefern.

Die obige Einführung kratzt nur an der Oberfläche der Anwendungen der Drucksensortechnologie. Wir werden weiterhin die verschiedenen Arten von Sensorelementen untersuchen, die in verschiedenen Produkten verwendet werden, wie sie funktionieren und welche Vor- und Nachteile sie haben. Wenn Sie detailliertere Informationen zu den hier besprochenen Themen wünschen, können Sie sich die entsprechenden Inhalte weiter unten in diesem Handbuch ansehen. Wenn Sie unter Zeitdruck stehen, können Sie auch hier klicken, um die Details dieser Leitfäden herunterzuladen PDF -Daten des Luftdrucksensorprodukts.

Weitere Informationen zu anderen Sensortechnologien finden Sie hier Besuchen Sie unsere Sensors -Seite.